La temperatura de un horno cerámico no es un valor específico, sino un rango altamente controlado determinado por el material exacto que se está cociendo. Por ejemplo, algunos compuestos cerámicos avanzados se procesan a 2,050 °F (1,120 °C). El principio clave es que la temperatura debe ser lo suficientemente alta para fusionar las partículas del material, pero debe permanecer por debajo de su punto de fusión real.

La temperatura correcta para un horno cerámico está dictada enteramente por el material que se está cociendo. El objetivo es siempre calentar la cerámica hasta un punto en el que las partículas se fusionen, un proceso llamado sinterización, sin alcanzar el punto de fusión del material.

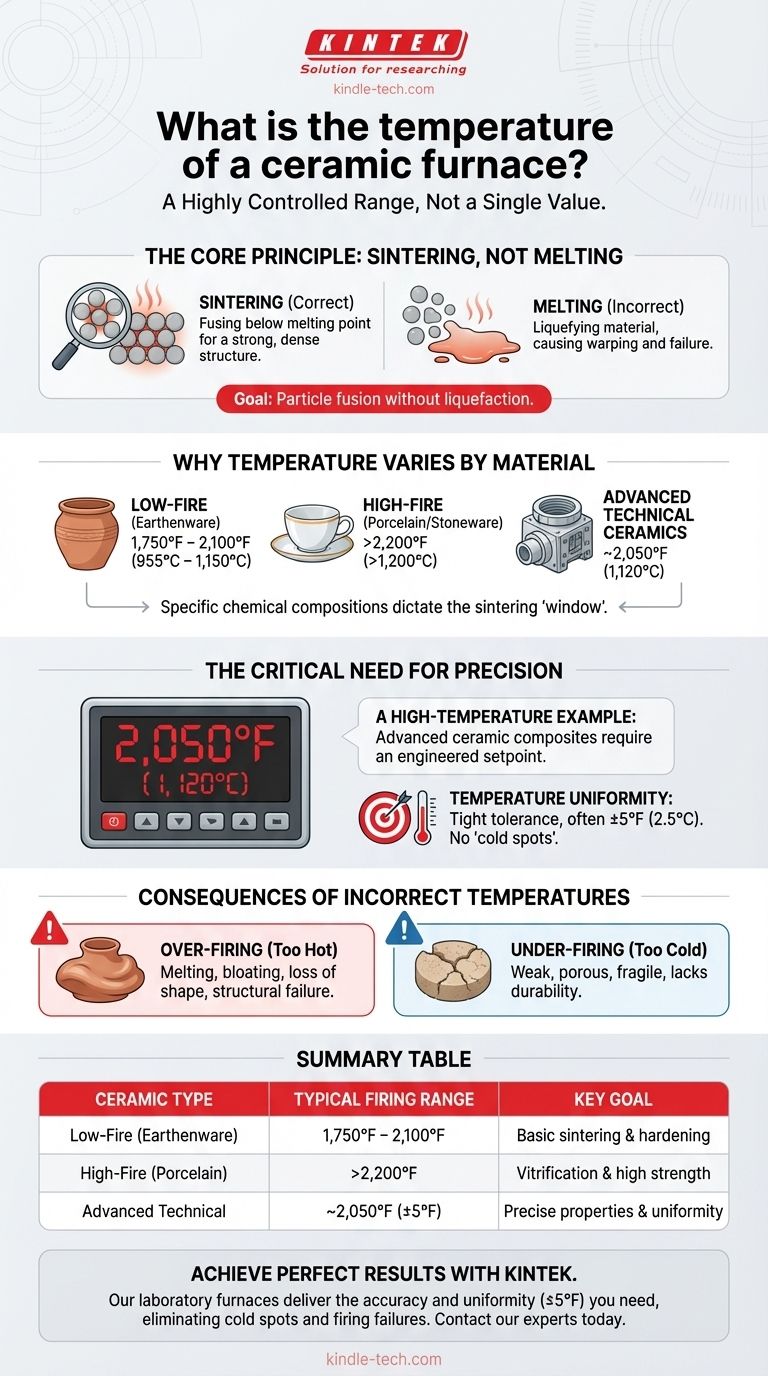

El Principio Central: Sinterización, No Fusión

El proceso fundamental dentro de un horno cerámico no se trata de derretir. Se trata de una transformación física que ocurre en estado sólido.

¿Qué es la Sinterización?

La sinterización es el proceso de compactación y formación de una masa sólida de material mediante calor sin licuarlo.

El calor intenso hace que los granos o partículas individuales de la cerámica se fusionen en sus puntos de contacto, creando una estructura fuerte, densa y rígida.

Por qué la Temperatura Varía Según el Material

Diferentes materiales cerámicos tienen composiciones químicas muy diferentes. Las arcillas de loza se sinterizan a temperaturas mucho más bajas que la porcelana de alto rendimiento o las cerámicas técnicas avanzadas.

Cada tipo de cerámica tiene una "ventana" de temperatura específica donde se sinterizará correctamente para lograr las propiedades deseadas, como resistencia, densidad y porosidad.

La Necesidad Crítica de Precisión

Simplemente alcanzar una temperatura objetivo no es suficiente; mantenerla con extrema precisión es esencial para producir cerámicas de alta calidad.

Un Ejemplo de Alta Temperatura

Para ciertos compuestos cerámicos avanzados, el horno se calienta a una precisa 2,050 °F (1,120 °C).

Esta temperatura no es una aproximación. Es un punto de ajuste diseñado para lograr características específicas del material.

El Papel de la Uniformidad de la Temperatura

En aplicaciones profesionales, la uniformidad de la temperatura no es negociable. El horno debe mantener la temperatura objetivo dentro de una tolerancia muy estricta, a menudo tan precisa como ± 5 °F (2.5 °C).

Cualquier desviación o "punto frío" puede resultar en un producto cocido de manera desigual con tensiones internas, debilidades o defectos que comprometen su integridad estructural.

Las Consecuencias de las Temperaturas Incorrectas

El éxito o el fracaso de una cocción cerámica depende del control de la temperatura. El margen de error suele ser muy pequeño.

El Riesgo de Sobre-cocción

Si la temperatura del horno excede el rango de sinterización del material, comenzará a fundirse, hincharse o deformarse.

La pieza perderá su forma prevista e integridad estructural, lo que a menudo resulta en un fallo completo del producto.

El Problema de la Sub-cocción

Si la temperatura es demasiado baja, las partículas no se fusionarán correctamente.

La cerámica resultante será débil, porosa y carecerá de la durabilidad esperada del producto terminado. Será frágil e incapaz de cumplir su función prevista.

Establecer la Temperatura Correcta para su Objetivo

El enfoque correcto depende completamente del material con el que esté trabajando y del resultado que necesite lograr.

- Si su enfoque principal es la alfarería de baja cocción (ej. loza): Sus temperaturas objetivo estarán en el extremo inferior, típicamente entre 1,750 °F y 2,100 °F (955 °C y 1,150 °C).

- Si su enfoque principal son las cerámicas de alta cocción (ej. porcelana o gres): Operará a temperaturas más altas, a menudo superando los 2,200 °F (1,200 °C), para lograr la vitrificación y la resistencia.

- Si su enfoque principal son las cerámicas técnicas avanzadas: Utilizará temperaturas diseñadas con precisión, como el ejemplo de 2,050 °F (1,120 °C), donde la precisión y la uniformidad absolutas son críticas para el rendimiento.

En última instancia, dominar el control de la temperatura es la clave para transformar la materia prima en un producto cerámico duradero y funcional.

Tabla Resumen:

| Tipo de Cerámica | Rango de Temperatura de Cocción Típico | Objetivo Clave |

|---|---|---|

| Baja Cocción (Loza) | 1,750°F – 2,100°F (955°C – 1,150°C) | Sinterización y endurecimiento básicos |

| Alta Cocción (Porcelana/Gres) | >2,200°F (>1,200°C) | Vitrificación y alta resistencia |

| Cerámicas Técnicas Avanzadas | ~2,050°F (1,120°C) ±5°F | Propiedades precisas y uniformidad |

Logre resultados cerámicos perfectos con un control preciso de la temperatura. Ya sea que esté cociendo loza, porcelana o cerámicas técnicas avanzadas, los hornos de laboratorio de KINTEK ofrecen la precisión y uniformidad que necesita. Nuestro equipo garantiza una tolerancia de ±5 °F, eliminando los puntos fríos y los fallos de cocción. Contacte a nuestros expertos hoy mismo para encontrar el horno ideal para las aplicaciones cerámicas específicas de su laboratorio.

Guía Visual

Productos relacionados

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuáles son los tipos de reactores de pirólisis utilizados en la industria? Elija la tecnología adecuada para su producto

- ¿Cuáles son las aplicaciones industriales de la pirólisis? Transformar residuos en energía y productos valiosos

- ¿Cuál es el principio del horno rotatorio? Dominando el Procesamiento Térmico Continuo

- ¿Cuál es el propósito de un calcinador? Aumentar la eficiencia en el procesamiento a alta temperatura

- ¿Qué equipo se utiliza en la pirólisis? Elegir el reactor adecuado para su materia prima y sus productos