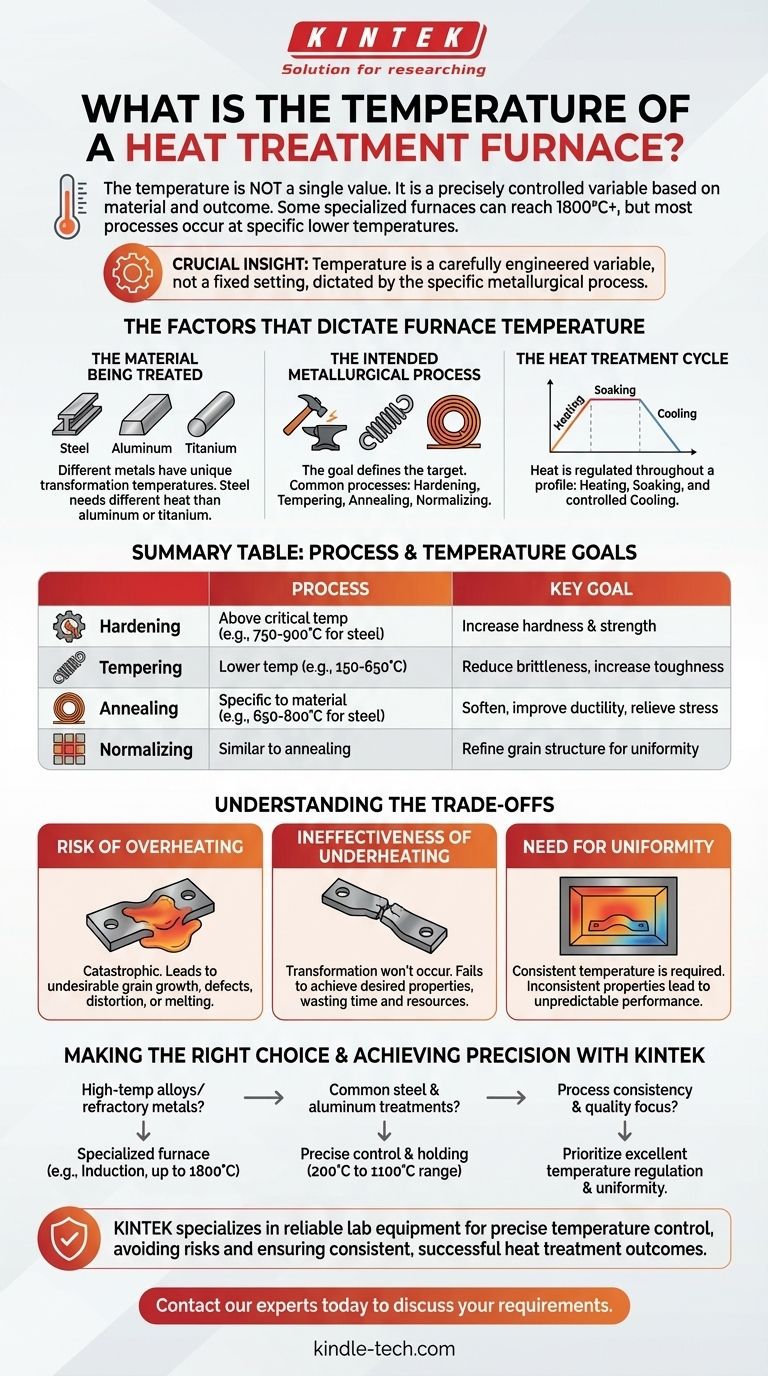

La temperatura de un horno de tratamiento térmico no es un valor único, sino que se controla con precisión en función del material que se está tratando y del resultado deseado. Si bien algunos hornos especializados, como los hornos de inducción, pueden alcanzar temperaturas de 1800 °C (3272 °F) o superiores, la mayoría de los procesos de tratamiento térmico se realizan a temperaturas específicas y más bajas requeridas para una transformación metalúrgica concreta.

La idea crucial es que la temperatura de un horno de tratamiento térmico es una variable cuidadosamente diseñada, no un ajuste fijo. La temperatura correcta está dictada enteramente por el proceso específico —como el endurecimiento, el recocido o el revenido— que requiere una aleación metálica concreta para lograr sus propiedades objetivo.

Los factores que dictan la temperatura del horno

La temperatura de un horno es una herramienta utilizada para alterar la microestructura interna de un material. La temperatura específica y el tiempo que el material se mantiene a esa temperatura están determinados por varios factores críticos.

El material que se está tratando

Diferentes metales y aleaciones tienen temperaturas de transformación muy diferentes. Por ejemplo, las temperaturas necesarias para tratar térmicamente el acero son fundamentalmente distintas de las necesarias para las aleaciones de aluminio o titanio debido a su metalurgia y puntos de fusión únicos.

El proceso metalúrgico previsto

El objetivo del tratamiento térmico define la temperatura objetivo. Los procesos comunes incluyen:

- Endurecimiento (Hardening): Calentar un acero por encima de su temperatura crítica para cambiar su estructura cristalina, seguido de un enfriamiento rápido (temple).

- Revenido (Tempering): Recalentar una pieza endurecida a una temperatura más baja para reducir la fragilidad y aumentar la tenacidad.

- Recocido (Annealing): Calentar un material a una temperatura específica y mantenerlo allí para ablandarlo, mejorar la ductilidad y aliviar las tensiones internas.

- Normalizado (Normalizing): Similar al recocido, pero con una velocidad de enfriamiento diferente para producir una estructura de grano más uniforme y refinada.

El ciclo de tratamiento térmico

El proceso no consiste solo en alcanzar una temperatura máxima. El calor se regula a lo largo de un "perfil térmico" o ciclo.

- Período de calentamiento: Se suministra más energía para llevar el material y el horno a la temperatura objetivo.

- Período de mantenimiento (Soaking): Una vez alcanzada la temperatura objetivo, se mantiene constante durante un tiempo específico para garantizar que toda la pieza experimente la transformación deseada.

- Período de enfriamiento: El material se enfría a una velocidad controlada, que es tan crítica como el calentamiento mismo para lograr las propiedades finales.

Comprender las compensaciones del control de la temperatura

Alcanzar la temperatura correcta es innegociable para un tratamiento térmico exitoso. Las desviaciones en cualquiera de las direcciones pueden provocar piezas defectuosas, consumo de energía desperdiciado y comprometer la seguridad.

El riesgo de sobrecalentamiento

Exceder la temperatura objetivo, incluso por un corto tiempo, puede ser catastrófico. Puede provocar un crecimiento de grano no deseado (haciendo que el material sea más débil), defectos superficiales, distorsión o incluso la fusión parcial del componente.

La ineficacia del subcalentamiento

No alcanzar la temperatura requerida significa que no se producirá la transformación metalúrgica prevista. Una pieza subcalentada no logrará la dureza, la suavidad o el alivio de tensión deseados, lo que hace que todo el proceso sea ineficaz y una pérdida de tiempo y recursos.

La necesidad de uniformidad

La temperatura indicada debe ser constante en toda la cámara del horno. Los puntos calientes o fríos pueden hacer que una sola pieza tenga propiedades inconsistentes, lo que lleva a un rendimiento impredecible y a un posible fallo en servicio.

Tomar la decisión correcta para su objetivo

Seleccionar u operar un horno requiere hacer coincidir sus capacidades con los requisitos específicos del proceso. La temperatura máxima es solo una parte de la ecuación.

- Si su enfoque principal es el procesamiento de aleaciones de alta temperatura o metales refractarios: Necesitará un horno especializado, como un horno de inducción, capaz de alcanzar temperaturas extremas como 1800 °C.

- Si su enfoque principal son los tratamientos comunes de acero y aluminio: El factor crítico no es la temperatura máxima absoluta, sino la capacidad del horno para controlar y mantener con precisión las temperaturas en el rango de 200 °C a 1100 °C.

- Si su enfoque principal es la coherencia y calidad del proceso: Dé prioridad a un horno con excelente regulación y uniformidad de la temperatura para garantizar que cada pieza se adhiera al perfil térmico exacto requerido.

En última instancia, la temperatura correcta es la que exige el proceso metalúrgico específico que necesita realizar.

Tabla de resumen:

| Proceso | Rango de temperatura típico | Objetivo clave |

|---|---|---|

| Endurecimiento | Por encima de la temperatura crítica (ej. 750-900°C para acero) | Aumentar la dureza y la resistencia |

| Revenido | Temperatura más baja (ej. 150-650°C) | Reducir la fragilidad, aumentar la tenacidad |

| Recocido | Específico del material (ej. 650-800°C para acero) | Ablandar, mejorar la ductilidad, aliviar el estrés |

| Normalizado | Similar al recocido | Refinar la estructura del grano para uniformidad |

Logre transformaciones metalúrgicas precisas con KINTEK

Seleccionar la temperatura correcta del horno es fundamental para lograr las propiedades exactas del material que necesita. KINTEK se especializa en proporcionar equipos de laboratorio y consumibles confiables diseñados para un control preciso de la temperatura y uniformidad, asegurando que sus procesos de tratamiento térmico —desde el endurecimiento del acero hasta el recocido del aluminio— sean consistentemente exitosos.

Nuestra experiencia le ayuda a evitar los riesgos de sobrecalentamiento, subcalentamiento y resultados inconsistentes, ahorrándole tiempo, recursos y garantizando los resultados de la más alta calidad para su laboratorio.

Contacte con nuestros expertos hoy mismo para discutir sus requisitos específicos de tratamiento térmico y encontrar la solución de horno perfecta para su laboratorio.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

La gente también pregunta

- ¿Cuál es la diferencia entre un horno de flujo ascendente y uno horizontal? Encuentre el ajuste perfecto para el diseño de su hogar

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Cuál es la temperatura de un horno de tubo de cuarzo? Domine los límites para una operación segura a alta temperatura

- ¿Por qué el calentamiento aumenta la temperatura? Comprendiendo la danza molecular de la transferencia de energía

- ¿Cuál es el proceso de recocido de tubos? Logre la suavidad y ductilidad óptimas para sus tuberías