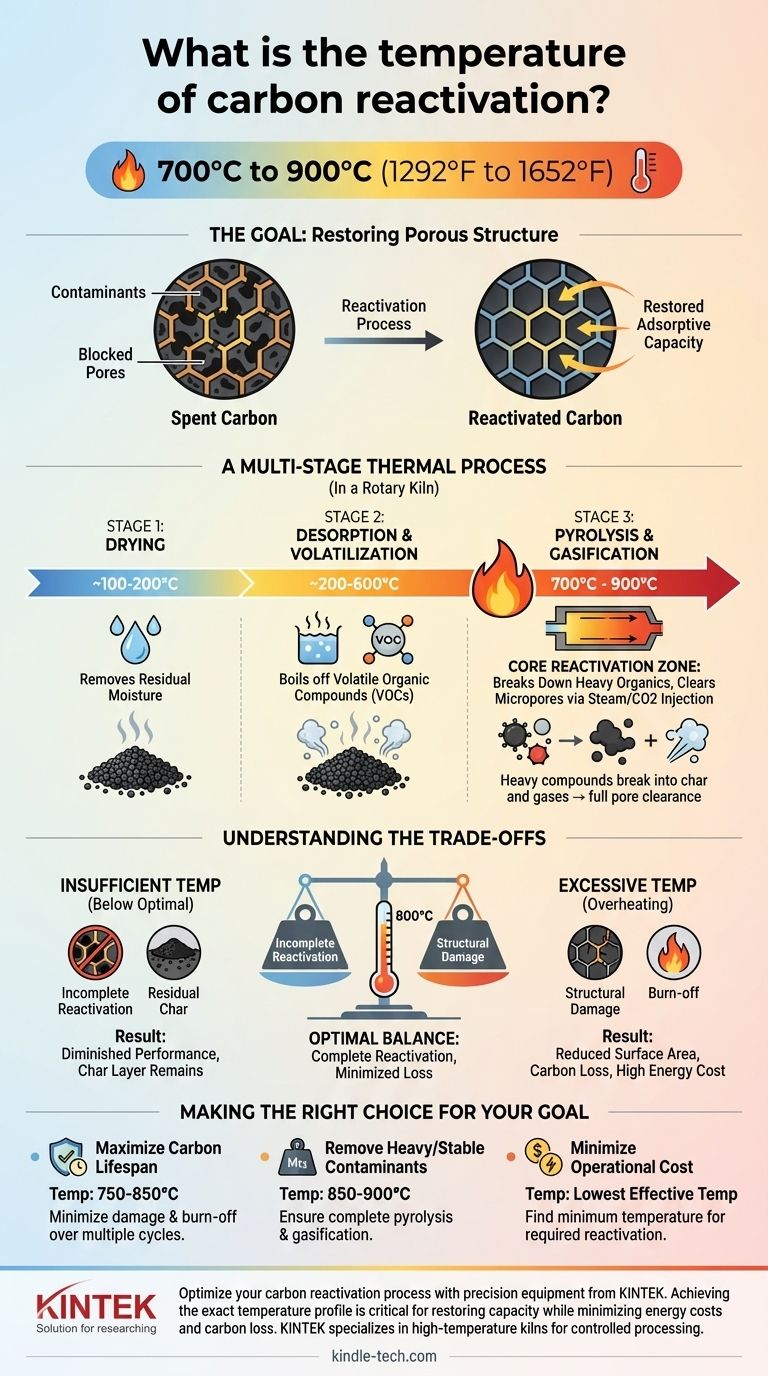

La reactivación del carbón activado agotado generalmente ocurre dentro de un rango de alta temperatura de 700°C a 900°C (1292°F a 1652°F). Este proceso térmico controlado, que suele realizarse en un horno de rotación lenta, está diseñado para vaporizar y destruir los contaminantes orgánicos que han sido adsorbidos en el carbón, restaurando así su estructura porosa y su capacidad de adsorción para su reutilización.

La reactivación no es simplemente una cuestión de calor elevado; es un proceso multifásico, precisamente controlado. El rango de temperatura objetivo es crítico para asegurar la destrucción completa de los contaminantes sin dañar estructuralmente el propio carbón, equilibrando la restauración del rendimiento con la degradación del material.

El Objetivo: Restaurar la Estructura Porosa

Por qué es Necesaria la Reactivación

El carbón activado funciona adsorbiendo contaminantes en su vasta área de superficie interna, que está compuesta por millones de poros microscópicos. Con el tiempo, estos poros se saturan y el carbón se considera "agotado" o gastado.

La reactivación es una alternativa rentable y ambientalmente sostenible a la eliminación. El objetivo es eliminar cuidadosamente los contaminantes adsorbidos, limpiando los poros y haciendo que el carbón sea efectivo nuevamente.

El Papel de la Alta Temperatura

Los enlaces que unen los contaminantes orgánicos a la superficie del carbón pueden ser fuertes. Se requiere una alta energía térmica para romper estos enlaces, volatilizar los compuestos y luego descomponerlos aún más en carbón elemental (coque) y gases simples.

Un Proceso Térmico Multifásico

El recorrido a través de un horno de reactivación no es uniforme. El rango de temperatura de 700°C a 900°C representa la etapa final y más crítica de un proceso que comienza a temperaturas mucho más bajas.

Etapa 1: Secado (Aprox. 100-200°C)

A medida que el carbón agotado entra en el horno, el calor inicial expulsa cualquier agua residual. Este es un primer paso crucial para asegurar un calentamiento uniforme en las etapas posteriores.

Etapa 2: Desorción y Volatilización (Aprox. 200-600°C)

A medida que aumenta la temperatura, los compuestos orgánicos volátiles (COV) que fueron adsorbidos por el carbón comienzan a evaporarse. Estos contaminantes vaporizados son arrastrados por la corriente de gas del horno.

Etapa 3: Pirólisis y Gasificación (700-900°C)

Esta es la zona central de reactivación. Los compuestos orgánicos más pesados y menos volátiles que permanecen en el carbón se descomponen mediante pirólisis.

A estas altas temperaturas, y a menudo con la inyección de un agente oxidante como vapor o dióxido de carbono, el coque de carbón residual de la pirólisis se gasifica. Este paso final limpia los microporos, restaurando completamente las propiedades de adsorción del carbón.

Comprendiendo las Ventajas y Desventajas

Seleccionar la temperatura precisa dentro del rango de 700-900°C es un acto de equilibrio con consecuencias significativas.

El Riesgo de Temperatura Insuficiente

Operar por debajo de la temperatura óptima resultará en una reactivación incompleta. Algunos de los compuestos orgánicos más pesados pueden no pirolizarse completamente, dejando una capa de coque que continúa bloqueando los poros del carbón y disminuyendo su rendimiento.

El Riesgo de Temperatura Excesiva

El sobrecalentamiento puede ser igual de dañino. Temperaturas excesivamente altas pueden comenzar a destruir la delicada estructura porosa del propio carbón activado, reduciendo permanentemente su área superficial y capacidad. Esto también aumenta la cantidad de carbón que se oxida y se pierde en el proceso, conocido como "pérdida por quemado".

El Factor Costo

Temperaturas más altas requieren más energía, lo que aumenta directamente los costos operativos. El objetivo es encontrar la temperatura más baja posible que logre una reactivación completa para los contaminantes específicos involucrados, minimizando así tanto el consumo de energía como la pérdida de carbón.

Tomando la Decisión Correcta para su Objetivo

La temperatura ideal depende de la naturaleza de los contaminantes y de sus prioridades operativas.

- Si su enfoque principal es maximizar la vida útil del carbón: Opere en el extremo inferior del rango efectivo (p. ej., 750-850°C) para minimizar el daño estructural y la pérdida por quemado durante múltiples ciclos de reactivación.

- Si su enfoque principal es eliminar contaminantes muy estables o pesados: Es probable que necesite utilizar el extremo superior del rango de temperatura (p. ej., 850-900°C) para asegurar una pirólisis y gasificación completas.

- Si su enfoque principal es minimizar el costo operativo: La clave es encontrar la temperatura mínima efectiva que proporcione el nivel de reactivación requerido para su aplicación específica, evitando gastos de energía innecesarios.

En última instancia, el control preciso de la temperatura es clave para extender con éxito y económicamente la vida útil de su medio de carbón activado.

Tabla Resumen:

| Etapa de Reactivación | Rango de Temperatura | Proceso Clave |

|---|---|---|

| Secado | 100°C - 200°C | Elimina la humedad residual |

| Desorción y Volatilización | 200°C - 600°C | Evapora los compuestos orgánicos volátiles (COV) |

| Pirólisis y Gasificación | 700°C - 900°C | Reactivación central: Descompone orgánicos pesados y limpia los poros |

Optimice su proceso de reactivación de carbón con equipos de precisión de KINTEK.

Lograr el perfil de temperatura exacto entre 700°C y 900°C es fundamental para restaurar la capacidad de adsorción, minimizando los costos de energía y la pérdida de carbón. KINTEK se especializa en hornos de alta temperatura y hornos de laboratorio diseñados para el procesamiento térmico controlado, ayudándole a maximizar la vida útil del carbón y la eficiencia operativa.

Deje que nuestros expertos le ayuden a equilibrar el rendimiento y la rentabilidad.

Contacte a KINTEK hoy para discutir sus necesidades de reactivación

Guía Visual

Productos relacionados

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

La gente también pregunta

- ¿Cuál es la función de un horno de alta temperatura durante la quema? Domina la producción de espuma de aluminio con precisión

- ¿Qué es un horno rotatorio de tipo térmico? La guía definitiva para un calentamiento y mezclado uniformes

- ¿Cuáles son las ventajas del proceso de utilizar un horno tubular rotatorio para el polvo de WS2? Lograr una cristalinidad superior del material

- ¿Por qué se utiliza un horno de alta temperatura con prueba de múltiples sondas para la perovskita ABO3? Obtenga datos precisos de conductividad

- ¿A qué temperatura comienza la pirólisis de la madera? Controle el proceso para obtener biocarbón, bioaceite o gas de síntesis