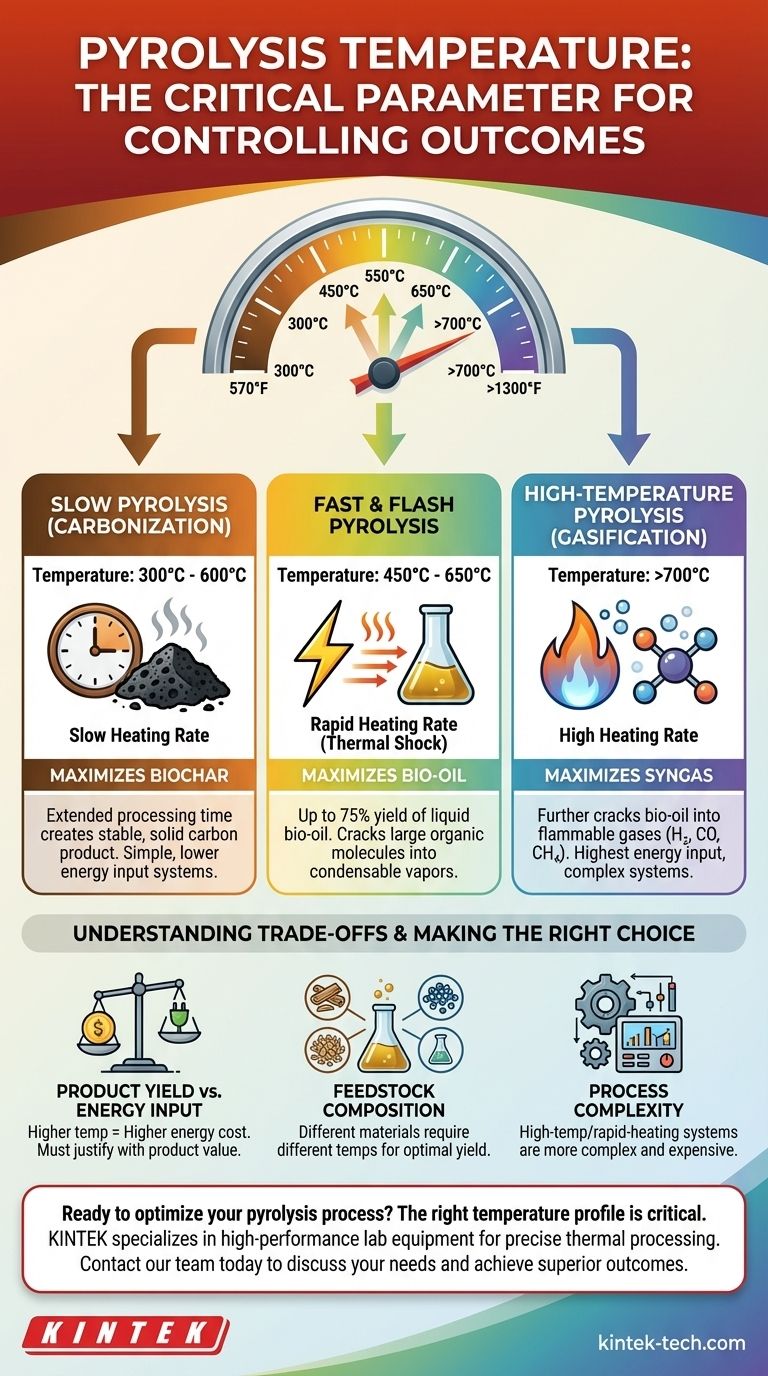

La temperatura de la pirólisis no es un número único, sino un parámetro crítico que se controla deliberadamente en un amplio rango, típicamente de 300°C a más de 700°C (570°F a 1300°F). La temperatura específica utilizada depende completamente de los productos finales deseados, ya que diferentes temperaturas favorecen la creación de gas, bioaceite líquido o biocarbón sólido. Por ejemplo, un proceso de temperatura media a menudo opera entre 600°C y 700°C.

La temperatura de pirólisis es la palanca principal utilizada para controlar el resultado del proceso. Elegir la temperatura correcta es una decisión estratégica que dicta si maximizará la producción de biocarbón sólido, bioaceite líquido o gases inflamables a partir de su materia prima.

Primeros Principios: ¿Qué es la Pirólisis?

El Proceso Central

La pirólisis es la descomposición térmica de materiales a temperaturas elevadas en un ambiente limitado en oxígeno o completamente libre de oxígeno.

Sin oxígeno, el material no se combustiona. En cambio, sus compuestos químicos se descomponen en una mezcla de moléculas más pequeñas y valiosas.

Los Tres Productos Clave

El proceso transforma una única materia prima sólida, como biomasa o plástico, en tres productos distintos:

- Biocarbón: Un sólido estable y rico en carbono.

- Bioaceite: Una mezcla líquida compleja de hidrocarburos oxigenados.

- Gas de síntesis: Una mezcla de gases inflamables, principalmente hidrógeno, monóxido de carbono y metano.

La temperatura, junto con la velocidad de calentamiento, determina la proporción de estos tres resultados.

Cómo la Temperatura Dicta los Resultados de la Pirólisis

La temperatura final y la velocidad a la que se alcanza son las variables más importantes en cualquier sistema de pirólisis. Se definen diferentes regímenes por sus perfiles únicos de temperatura y velocidad de calentamiento.

Pirólisis Lenta (Carbonización)

La pirólisis lenta utiliza temperaturas más bajas, típicamente de 300°C a 600°C, y una velocidad de calentamiento muy lenta (tan baja como 1°C por minuto).

El tiempo de procesamiento prolongado a estas temperaturas más bajas maximiza la producción de biocarbón. Este proceso a menudo se denomina carbonización porque su objetivo principal es crear un producto de carbono sólido y estable.

Pirólisis Rápida y Flash

La pirólisis rápida utiliza temperaturas moderadas a altas, típicamente de 450°C a 650°C, pero con una velocidad de calentamiento extremadamente rápida. El material se calienta a la temperatura objetivo en segundos.

Este "choque térmico" fractura las moléculas orgánicas grandes en vapores más pequeños y condensables, maximizando el rendimiento de bioaceite líquido, a menudo alcanzando hasta el 75% del producto en peso. La pirólisis flash es una versión aún más extrema de esto.

Pirólisis a Alta Temperatura (Gasificación)

Cuando las temperaturas superan los 700°C, el proceso comienza a favorecer la producción de gas de síntesis. A estas altas temperaturas, las cadenas de hidrocarburos más largas del bioaceite se fracturan aún más en moléculas de gas muy simples y no condensables.

Este rango se alinea con la "pirólisis a temperatura media" de 600-700°C mencionada en el material de referencia, que sirve como zona de transición donde la producción tanto de líquido como de gas es significativa.

Comprender las Compensaciones

Elegir una temperatura de pirólisis es una decisión de ingeniería que requiere equilibrar prioridades contrapuestas. No existe una temperatura universalmente "mejor", solo la mejor temperatura para un objetivo específico.

Rendimiento del Producto frente a Entrada de Energía

Las temperaturas más altas requieren una entrada de energía significativamente mayor para mantenerse. Operar un sistema a 800°C es mucho más costoso que a 450°C.

Este costo debe justificarse por el valor del producto deseado. Si el objetivo es el gas de síntesis para la generación de electricidad, el alto costo energético puede ser aceptable. Si el objetivo es el biocarbón, un proceso a alta temperatura es ineficiente.

Composición de la Materia Prima

Diferentes materias primas se descomponen a diferentes temperaturas. Por ejemplo, la biomasa leñosa y los plásticos tienen diferentes composiciones químicas y responderán de manera diferente al mismo perfil de calor.

Optimizar un proceso requiere ajustar la temperatura al material específico que se está procesando para lograr la salida y el rendimiento de mayor calidad.

Complejidad del Proceso

Los sistemas de alta temperatura y calentamiento rápido son generalmente más complejos y costosos de construir y operar. Requieren reactores e intercambiadores de calor más sofisticados.

En contraste, los sistemas de pirólisis lenta para la producción de biocarbón pueden ser más simples en diseño, lo que los hace más accesibles para aplicaciones descentralizadas o a menor escala.

Tomar la Decisión Correcta para su Objetivo

Para seleccionar la temperatura correcta, primero debe definir su objetivo principal.

- Si su enfoque principal es producir biocarbón para agricultura o secuestro de carbono: Utilice pirólisis lenta con temperaturas más bajas (300-600°C) y velocidades de calentamiento lentas.

- Si su enfoque principal es producir bioaceite líquido para combustibles renovables o productos químicos: Utilice pirólisis rápida con temperaturas moderadas (450-650°C) y calentamiento extremadamente rápido.

- Si su enfoque principal es generar gas de síntesis para calor o energía: Utilice pirólisis a alta temperatura o gasificación (por encima de 700°C) para maximizar el rendimiento de gas.

En última instancia, la temperatura es la herramienta más poderosa que tiene para dirigir la reacción de pirólisis hacia los productos que más valora.

Tabla Resumen:

| Tipo de Pirólisis | Rango de Temperatura | Producto Principal | Característica Clave |

|---|---|---|---|

| Pirólisis Lenta | 300°C - 600°C | Biocarbón | Maximiza el rendimiento de carbono sólido |

| Pirólisis Rápida | 450°C - 650°C | Bioaceite | Maximiza el rendimiento líquido (hasta 75%) |

| Alta Temperatura | >700°C | Gas de Síntesis | Maximiza la producción de gas |

¿Listo para optimizar su proceso de pirólisis? El perfil de temperatura correcto es fundamental para maximizar su rendimiento de biocarbón, bioaceite o gas de síntesis. KINTEK se especializa en equipos de laboratorio de alto rendimiento y consumibles para un procesamiento térmico preciso. Nuestros expertos pueden ayudarle a seleccionar el sistema ideal para su materia prima específica y los productos objetivo. Póngase en contacto con nuestro equipo hoy mismo para analizar sus necesidades de laboratorio y lograr resultados superiores de pirólisis.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Para qué se utiliza la soldadura fuerte al vacío? Uniendo componentes críticos con pureza y resistencia inigualables

- ¿Qué es un operador de horno de vacío? La clave del éxito en el tratamiento térmico de precisión

- ¿Qué instrumento se utiliza para medir el vacío? Selección del manómetro adecuado para su rango de presión

- ¿Cuáles son los tipos de hornos de arco? Explicación de CA frente a CC y calentamiento directo frente a indirecto

- ¿Por qué los hornos de alta temperatura deben proporcionar un control preciso de la velocidad de calentamiento durante la desaglomeración de ZrC-SiC? Evitar defectos críticos

- ¿Cuál es la diferencia entre la nitruración por plasma y la nitrocarburación? Eligiendo el proceso de endurecimiento superficial correcto

- ¿Cómo ayuda un horno de vacío a la unión por difusión de titanio? Fabricación de laminados multicapa de alto rendimiento

- ¿Se pueden recocer todos los metales? Dominando el proceso térmico para propiedades óptimas del material