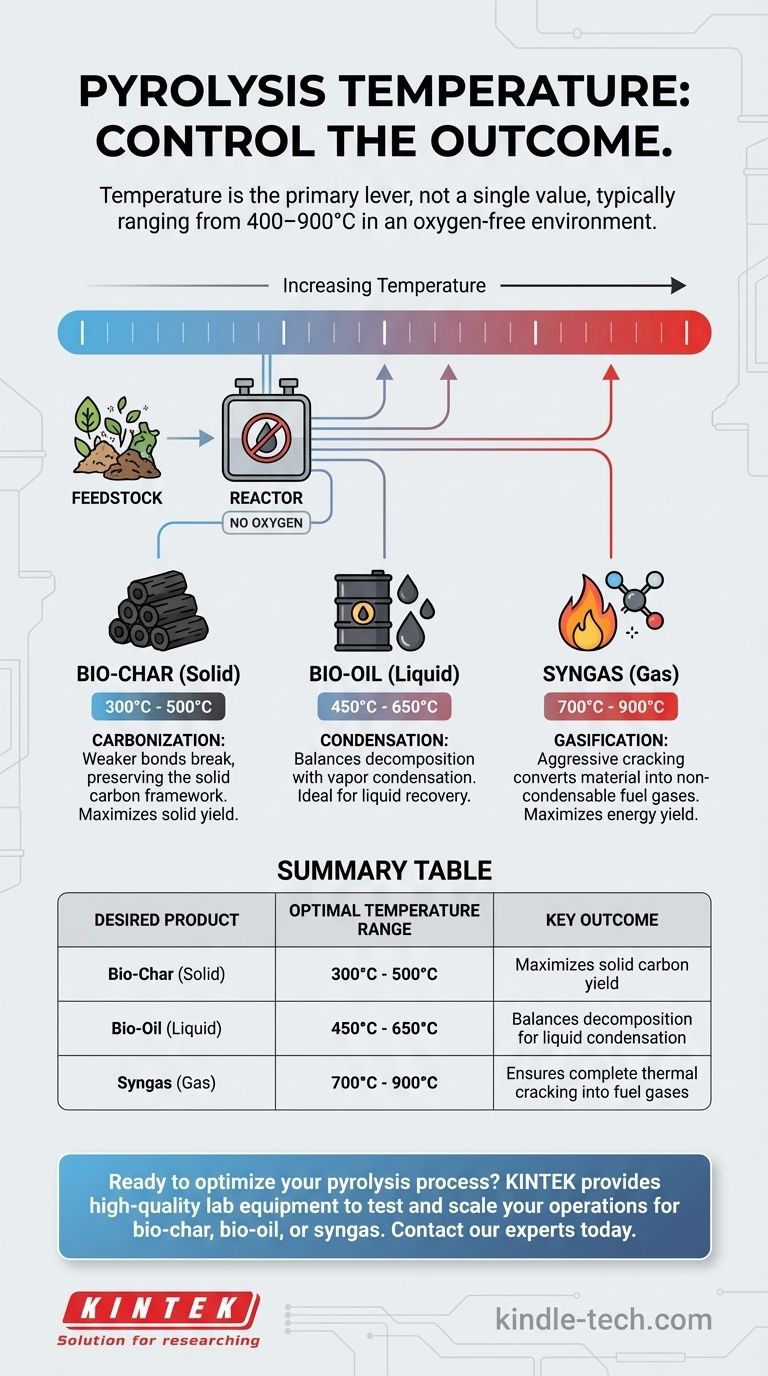

La temperatura de la pirólisis no es un valor único, sino un rango cuidadosamente controlado que depende enteramente de la materia prima y del producto final deseado. Este proceso termoquímico, que descompone el material en un ambiente libre de oxígeno, generalmente opera entre 400 y 900 °C, aunque puede comenzar a temperaturas tan bajas como 200 °C para materiales como la madera.

El principio fundamental a comprender es que la temperatura es la palanca principal utilizada para controlar el resultado de la pirólisis. Se utilizan temperaturas más bajas para maximizar la producción de biocarbón sólido, mientras que se utilizan temperaturas más altas para maximizar el rendimiento del gas de síntesis rico en energía.

Cómo la Temperatura Dicta los Resultados de la Pirólisis

La pirólisis consiste fundamentalmente en utilizar el calor para descomponer materiales complejos en sustancias más simples y valiosas. La temperatura específica aplicada determina directamente qué sustancias se producen y en qué cantidad.

El Principio Central: Descomposición Térmica

La pirólisis implica calentar un material, como biomasa o plástico, en un reactor sin oxígeno. La ausencia de oxígeno es fundamental; previene la combustión y, en cambio, obliga a las largas cadenas moleculares del material a fracturarse o "romperse" en moléculas más pequeñas.

Los resultados finales se dividen en tres categorías: un residuo sólido (biocarbón), un líquido condensable (bioaceite) y gases no condensables (gas de síntesis).

Pirólisis a Baja Temperatura (Carbonización)

A temperaturas más bajas, típicamente por debajo de los 500 °C, el proceso de descomposición es menos severo. Se rompen los enlaces químicos más débiles, pero muchas de las estructuras de carbono más estables permanecen intactas.

Este proceso favorece la producción de un sólido rico en carbono y de alta calidad. Este es el principio detrás de la creación de carbón vegetal o biocarbón, donde el objetivo es preservar la mayor parte posible del marco de carbono sólido.

Pirólisis a Alta Temperatura (Gasificación)

A medida que la temperatura aumenta, generalmente por encima de los 700 °C, la energía térmica se vuelve lo suficientemente intensa como para romper incluso los enlaces moleculares más fuertes.

Este proceso de craqueo agresivo convierte la mayor parte del material, incluidos los líquidos y sólidos formados a temperaturas más bajas, en gases simples y no condensables como hidrógeno, monóxido de carbono y metano. Esta es la condición ideal para maximizar el rendimiento del gas de síntesis para la generación de combustible o energía.

Temperaturas Intermedias para Bioaceite

Para maximizar la producción de bioaceite líquido, los operadores apuntan a un punto intermedio, a menudo entre 450 y 650 °C.

A estas temperaturas, el proceso es lo suficientemente caliente como para descomponer la materia prima inicial, pero lo suficientemente fresco como para permitir que los vapores resultantes se condensen en un líquido antes de que se craqueen aún más en gas.

Comprender las Compensaciones

Seleccionar una temperatura es un ejercicio para equilibrar prioridades contrapuestas. No existe una única temperatura "óptima", solo la temperatura óptima para un objetivo específico.

Consumo de Energía vs. Rendimiento

Las temperaturas más altas requieren una entrada de energía significativamente mayor. Operar un reactor a 800 °C es mucho más costoso que operarlo a 450 °C. Este costo energético debe justificarse por el valor del producto final, como el gas de síntesis de gran volumen para la generación de electricidad.

Es Más que Solo la Temperatura

Aunque la temperatura es el factor dominante, no funciona de forma aislada. Otras variables, incluido el tipo de materia prima, la velocidad de calentamiento, la presión y el tiempo de residencia dentro del reactor, interactúan para influir en los rendimientos finales del producto. Optimizar un proceso requiere ajustar todos estos factores en conjunto.

Elegir la Temperatura Correcta para su Objetivo

El enfoque correcto es definir primero el resultado deseado y luego seleccionar la temperatura necesaria para lograrlo.

- Si su enfoque principal es producir biocarbón sólido: Opte por la pirólisis a baja temperatura, generalmente en el rango de 300 a 500 °C, para maximizar el rendimiento sólido y el contenido de carbono.

- Si su enfoque principal es generar bioaceite líquido: Apunte a temperaturas moderadas, a menudo entre 450 y 650 °C, que equilibren la descomposición con la capacidad de condensar vapores valiosos.

- Si su enfoque principal es crear gas de síntesis para energía: Utilice pirólisis a alta temperatura, generalmente por encima de 700 °C, para asegurar el craqueo térmico completo en gases no condensables.

En última instancia, dominar la pirólisis significa tratar la temperatura no como un ajuste fijo, sino como el control principal para transformar los residuos en valor.

Tabla de Resumen:

| Producto Deseado | Rango de Temperatura Óptimo | Resultado Clave |

|---|---|---|

| Biocarbón (Sólido) | 300 °C - 500 °C | Maximiza el rendimiento de carbono sólido |

| Bioaceite (Líquido) | 450 °C - 650 °C | Equilibra la descomposición para la condensación de líquidos |

| Gas de Síntesis (Gas) | 700 °C - 900 °C | Asegura el craqueo térmico completo en gases combustibles |

¿Listo para optimizar su proceso de pirólisis? El control preciso de la temperatura requerido para el rendimiento máximo depende de equipos de laboratorio de alta calidad. KINTEK se especializa en los reactores y consumibles necesarios para probar y escalar con precisión sus operaciones de pirólisis, ya sea que su objetivo sea la producción de biocarbón, bioaceite o gas de síntesis. Contacte a nuestros expertos hoy mismo para discutir el equipo adecuado para su materia prima y objetivos específicos.

Guía Visual

Productos relacionados

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Cuáles son los requisitos de equipo para cargar platino (Pt) en soportes compuestos? Agitación precisa para alta dispersión

- ¿Por qué se requieren altas temperaturas al sinterizar aceros inoxidables? Logre resultados puros y de alta densidad

- ¿Cuál es el rango de la pirólisis? Control maestro de la temperatura para rendimientos óptimos de bioproductos

- ¿Qué temperatura se necesita para la pirólisis de residuos? Una guía para optimizar su proceso de conversión de residuos en valor

- ¿Cuáles son los principales tipos de procesos de conversión de biomasa? Descubra la mejor vía para sus necesidades energéticas