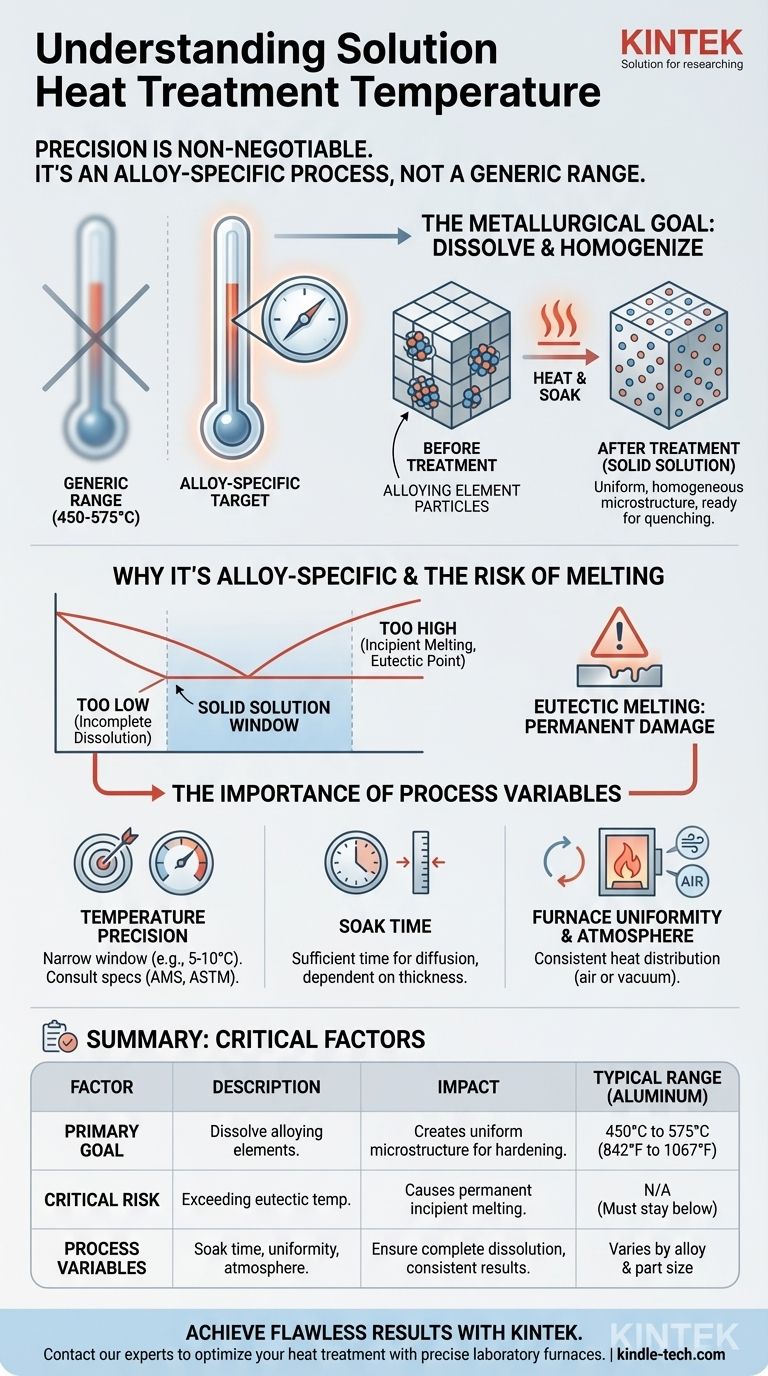

El rango de temperatura típico para el tratamiento térmico de solución de aleaciones de aluminio está entre 450 y 575°C (842 a 1067°F). Sin embargo, este no es un rango universal. La temperatura precisa es una especificación crítica que depende completamente de la composición exacta de la aleación que se está tratando.

El tratamiento térmico de solución no se trata de alcanzar un rango de temperatura genérico; se trata de alcanzar una temperatura precisa, específica para la composición de una aleación, que permita que los elementos de aleación se disuelvan completamente en el metal base sin fundir el material.

El objetivo metalúrgico del tratamiento de solución

Para comprender el requisito de temperatura, primero debe comprender el propósito del proceso. Es el primer paso crítico en un proceso de varias etapas (como el endurecimiento por envejecimiento) diseñado para aumentar drásticamente la resistencia y dureza de un metal.

Disolución de elementos de aleación

A temperatura ambiente, los elementos de aleación dentro de un metal (como el cobre en el aluminio) a menudo están fijos en su lugar como partículas microscópicas separadas. El objetivo principal del tratamiento térmico de solución es calentar el metal hasta un punto en el que estos elementos se disuelvan y dispersen uniformemente en la estructura cristalina del metal base, formando una solución sólida.

Piense en ello como disolver azúcar en agua. A medida que calienta el agua, puede disolver mucho más azúcar hasta que esté completamente uniforme.

Creación de una estructura homogénea

Este proceso crea una microestructura consistente y homogénea. Este estado uniforme es esencial para lograr las propiedades mecánicas deseadas en los pasos subsiguientes. Sin una solución completamente disuelta, la resistencia final del material se verá comprometida.

Preparación para el temple

El tratamiento de solución es seguido inmediatamente por un proceso de enfriamiento rápido llamado temple. Este temple congela los átomos en su lugar, atrapando los elementos de aleación disueltos en la solución sólida. Este estado sobresaturado es inestable y es la clave para el posterior endurecimiento por envejecimiento.

Por qué la temperatura es específica de la aleación

La afirmación de que "la temperatura exacta requerida depende de la composición de la aleación" es el principio más importante a comprender. Usar la temperatura incorrecta, incluso por un pequeño margen, puede arruinar el componente.

El papel del diagrama de fases

Los metalúrgicos utilizan un diagrama de fases como mapa para cada aleación específica. Este diagrama muestra qué microestructuras (fases) existen a diferentes temperaturas. La temperatura correcta de tratamiento de solución se encuentra en una ventana estrecha dentro de una región de fase única, justo debajo del punto donde comienza la fusión.

El riesgo de fusión eutéctica

Cada aleación tiene una temperatura eutéctica, la temperatura más baja a la que cualquier parte de ella comenzará a fundirse. Exceder esta temperatura, incluso por un momento, causa un daño permanente e irreversible llamado fusión incipiente a lo largo de los límites de grano, lo que debilita severamente el material.

La temperatura de tratamiento de solución debe ser lo suficientemente alta como para disolver los elementos, pero de forma segura por debajo de este punto de fusión crítico.

Comprensión de las compensaciones y las variables del proceso

Lograr el resultado deseado requiere un control preciso no solo de la temperatura, sino de todo el proceso.

La precisión de la temperatura no es negociable

Una temperatura demasiado baja resultará en una disolución incompleta de los elementos de aleación. Esto significa que el material no alcanzará su máxima resistencia potencial después del envejecimiento posterior.

Una temperatura demasiado alta conduce a la fusión incipiente, dejando la pieza inservible. Para muchas aleaciones, la ventana aceptable entre estos dos puntos puede ser tan estrecha como 5-10°C.

La importancia del tiempo de remojo

El componente debe mantenerse a la temperatura especificada durante una duración suficiente, conocida como tiempo de remojo. Esto da a los elementos de aleación tiempo suficiente para disolverse y difundirse completamente por todo el material. Las secciones más gruesas requieren tiempos de remojo más largos.

Atmósfera y uniformidad del horno

Para el aluminio, el tratamiento de solución a menudo se realiza en un horno de atmósfera de aire. Para metales reactivos como el titanio o ciertos aceros especiales, se utiliza un horno de vacío para evitar la oxidación. Independientemente del tipo, el horno debe proporcionar una excelente uniformidad de temperatura para asegurar que cada parte del componente alcance la temperatura objetivo.

Determinación de la temperatura correcta para su aplicación

No hay lugar para las conjeturas en el tratamiento térmico de solución. La precisión es el requisito principal para el éxito y la seguridad del material.

- Si su enfoque principal es procesar una aleación conocida: Consulte siempre la especificación que rige el material (por ejemplo, AMS, ASTM o la hoja de datos del fabricante). Este documento definirá la temperatura y el tiempo precisos requeridos.

- Si su enfoque principal es el diseño de materiales o el desarrollo de procesos: Debe utilizar el diagrama de fases de la aleación para identificar la ventana de solución sólida y diseñar un proceso que se mantenga de forma segura por debajo de la temperatura eutéctica.

- Si su enfoque principal es la resolución de problemas de propiedades mecánicas deficientes: Su primer paso debe ser verificar la calibración del horno, los registros de uniformidad de temperatura y los registros de temperatura real de la pieza del ciclo de tratamiento.

En última instancia, el éxito del tratamiento térmico depende de tratar la temperatura especificada no como una guía, sino como un requisito de ingeniería crítico.

Tabla resumen:

| Factor clave | Descripción | Impacto |

|---|---|---|

| Rango típico (Aluminio) | 450°C a 575°C (842°F a 1067°F) | Base para aleaciones comunes |

| Objetivo principal | Disolver elementos de aleación en una solución sólida | Crea una microestructura uniforme para el endurecimiento posterior |

| Riesgo crítico | Exceder la temperatura eutéctica de la aleación | Causa fusión incipiente y falla permanente de la pieza |

| Variables del proceso | Tiempo de remojo, atmósfera del horno, uniformidad de temperatura | Asegura la disolución completa y resultados consistentes |

Logre propiedades de material impecables con un tratamiento térmico de precisión.

En KINTEK, entendemos que el éxito de su proceso de tratamiento térmico de solución depende del control preciso de la temperatura y la uniformidad. Nuestros hornos de laboratorio especializados están diseñados para ofrecer las condiciones exactas que su aleación específica requiere, asegurando la disolución completa de los elementos de aleación sin el riesgo de fusión incipiente.

Ya sea que esté procesando aluminio, titanio o aceros especiales, el equipo de KINTEK proporciona la confiabilidad y precisión necesarias para obtener resultados consistentes y de alta resistencia. No deje el rendimiento de su material al azar.

Contacte a nuestros expertos hoy para discutir cómo el equipo de laboratorio de KINTEK puede optimizar su proceso de tratamiento térmico y mejorar los resultados de su material.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

La gente también pregunta

- ¿Cómo aspirar un horno? Una guía paso a paso para un mantenimiento seguro de bricolaje

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Por qué se utiliza el vacío para el tratamiento térmico? Logre componentes metálicos impecables y de alto rendimiento

- ¿Qué materiales se utilizan en un horno de vacío? Una guía sobre los materiales de la zona caliente y los metales procesados

- ¿Puedo aspirar el interior de mi horno de calefacción? Una guía para la limpieza segura por bricolaje frente al servicio profesional