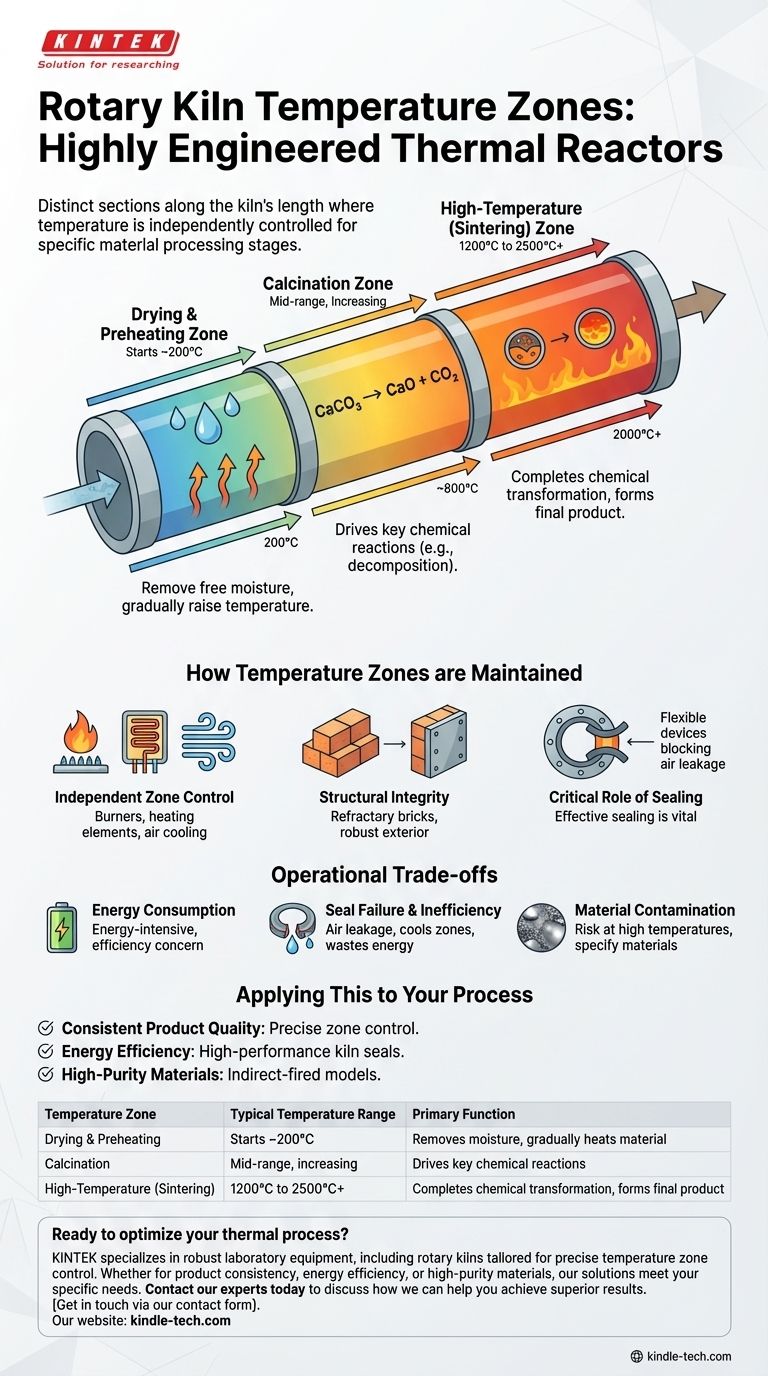

En un horno rotatorio, una zona de temperatura es una sección distinta a lo largo de su longitud cilíndrica donde la temperatura se controla de forma independiente para realizar una etapa específica del procesamiento del material. En lugar de tener una temperatura uniforme, el horno se divide en una serie de zonas —típicamente una zona de precalentamiento, una zona de transición o calcinación, y una zona de alta temperatura o sinterización— cada una configurada a la temperatura precisa requerida para el proceso en cuestión.

El concepto de zonas de temperatura transforma el horno rotatorio de un simple horno a un reactor térmico altamente diseñado. El verdadero propósito no es solo calentar un material, sino guiarlo a través de un perfil de temperatura cuidadosamente coreografiado, asegurando que los cambios químicos y físicos específicos ocurran en el momento y lugar correctos.

El Propósito del Perfil Térmico

Un horno rotatorio utiliza su diseño giratorio e inclinado para mover el material desde el extremo de alimentación hasta el extremo de descarga. Las zonas de temperatura están dispuestas estratégicamente a lo largo de esta trayectoria para crear un viaje térmico que transforma sistemáticamente la alimentación bruta en un producto terminado.

La Zona de Secado y Precalentamiento

Esta es la primera sección a la que entra el material. Su función principal es eliminar la humedad libre y elevar gradualmente la temperatura del material, preparándolo para las reacciones a alta temperatura que se avecinan. Las temperaturas aquí son las más bajas del horno, a menudo comenzando alrededor de los 200°C.

La Zona de Calcinación

En la mitad del horno, la temperatura aumenta significativamente. En procesos como la fabricación de cemento, aquí es donde ocurre la calcinación: una reacción química impulsada por el calor que, por ejemplo, descompone el carbonato de calcio en óxido de calcio y libera dióxido de carbono. Esta zona es fundamental para la conversión química del material.

La Zona de Alta Temperatura (Sinterización)

Esta zona final y más caliente es el corazón del proceso. Aquí, las temperaturas pueden alcanzar niveles extremos, a menudo desde 1200°C hasta más de 2000°C, dependiendo de la aplicación. Este calor intenso hace que el material se sinterice o forme clínker, completando su transformación química en el producto final deseado.

Cómo se Mantienen las Zonas de Temperatura

Lograr y mantener estas zonas de temperatura distintas y estables requiere una ingeniería sofisticada. El sistema de control está diseñado para gestionar un patrón de calor preciso que se adapte a las necesidades específicas de cocción del producto.

Control Independiente de la Zona

Cada zona de temperatura se puede configurar y ajustar por separado. Esto se logra mediante una combinación de quemadores estratégicamente ubicados, elementos calefactores de 360° para un calor uniforme, e incluso mecanismos de enfriamiento por aire que proporcionan una gestión de temperatura estable y receptiva.

Integridad Estructural a Altas Temperaturas

El horno debe estar diseñado para soportar un inmenso estrés térmico. Esto implica el uso de materiales refractarios especializados en el interior y componentes externos robustos. El rango de temperatura general de un horno puede abarcar desde 200°C hasta 2500°C, lo que permite una gran variedad de procesos industriales.

El Papel Crítico del Sellado

Un componente clave para mantener el perfil térmico es el sello del horno. Estos dispositivos flexibles evitan que el aire ambiente frío entre en el horno y que los gases calientes escapen en las uniones entre el cilindro giratorio y las carcasas estacionarias de alimentación y descarga. Un sellado eficaz es vital para mantener las altas temperaturas requeridas, especialmente por encima de los 1000°C.

Comprender las Compensaciones Operativas

Aunque es potente, operar un horno rotatorio zonificado implica equilibrar prioridades contrapuestas y gestionar desafíos inherentes.

Consumo de Energía

Mantener un perfil térmico preciso, especialmente con zonas que superan los 1200°C, requiere una cantidad extremadamente alta de energía. Una parte significativa del costo operativo es el combustible o la electricidad, lo que convierte a la eficiencia en una preocupación primordial.

Fallo del Sello e Ineficiencia

Un sello comprometido o fallido es un punto importante de fallo. Conduce a fugas de aire, lo que puede enfriar drásticamente una zona, alterar el entorno térmico y reducir la temperatura de los gases del proceso, desperdiciando energía en última instancia y comprometiendo la calidad del producto.

Contaminación del Material

A temperaturas muy altas, existe el riesgo de contaminación por metales provenientes de los propios componentes del horno. Para aplicaciones de alta pureza, los hornos deben personalizarse con materiales especiales o diseños de calentamiento indirecto donde la llama no entre en contacto directo con el producto.

Aplicando Esto a Su Proceso

Comprender la función de cada zona le permite optimizar el funcionamiento del horno para sus objetivos específicos.

- Si su enfoque principal es la calidad constante del producto: Priorice el control preciso y estable de cada zona de temperatura individual para asegurar que el material experimente la transformación correcta en cada etapa.

- Si su enfoque principal es la eficiencia energética: Invierta en sellos de horno de alto rendimiento para prevenir la pérdida de calor y optimice la zona de precalentamiento para recuperar la mayor cantidad de calor posible de los gases de escape.

- Si su enfoque principal es el procesamiento de materiales de alta pureza: Especifique un diseño de horno, como un modelo de encendido indirecto, que esté diseñado para suprimir o eliminar las fuentes de contaminación.

Dominar las zonas de temperatura es la clave para desbloquear todo el potencial de su proceso en horno rotatorio.

Tabla Resumen:

| Zona de Temperatura | Rango de Temperatura Típico | Función Principal |

|---|---|---|

| Secado y Precalentamiento | Comienza ~200°C | Elimina la humedad, calienta gradualmente el material |

| Calcinación | Rango medio, creciente | Impulsa reacciones químicas clave (ej. descomposición) |

| Alta Temperatura (Sinterización) | 1200°C a 2500°C+ | Completa la transformación química, forma el producto final |

¿Listo para optimizar su proceso térmico?

En KINTEK, nos especializamos en el diseño y suministro de equipos de laboratorio robustos, incluidos hornos rotatorios adaptados para un control preciso de la zona de temperatura. Ya sea que su prioridad sea la consistencia del producto, la eficiencia energética o el procesamiento de materiales de alta pureza, nuestras soluciones están diseñadas para satisfacer sus necesidades específicas de laboratorio.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo podemos ayudarle a lograr resultados superiores con el equipo y los consumibles adecuados. Póngase en contacto a través de nuestro formulario de contacto para una consulta personalizada.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

La gente también pregunta

- ¿Qué tamaño tiene un horno rotatorio? Una solución personalizada para las necesidades de su proceso

- ¿Cuánta energía se necesita para la pirólisis? Logre una operación autosostenible

- ¿La pirólisis libera calor? Comprender el proceso endotérmico neto para un diseño eficiente del reactor

- ¿Qué es la reacción orgánica de pirólisis? Desbloquee productos valiosos de materiales de desecho

- ¿Qué es la descomposición pirolítica? Transforme los residuos en recursos valiosos con la pirólisis

- ¿Cómo funciona la regeneración de carbono? Restaure el rendimiento de su carbón activado

- ¿Cuál es el proceso de pirólisis para fabricar biocarbón? Controlar la temperatura y la materia prima para obtener resultados óptimos

- ¿Cómo se llama el horno para cocer cerámica? Descubre el Horno: Tu Clave para Cerámicas Perfectas