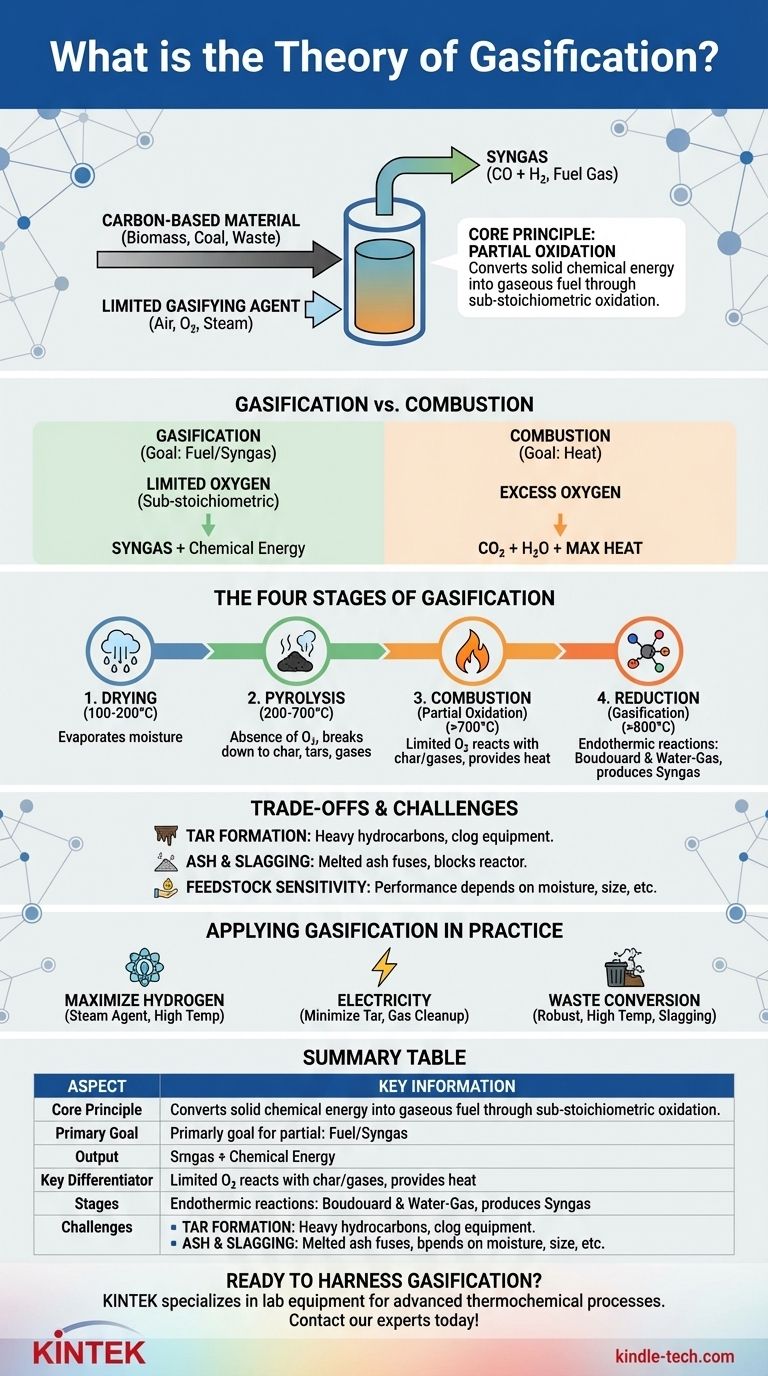

En esencia, la teoría de la gasificación describe un proceso termoquímico que convierte materiales basados en carbono como la biomasa, el carbón o los residuos en un valioso gas combustible llamado gas de síntesis. Lo logra calentando el material en un entorno controlado con una cantidad limitada de un "agente gasificante" (como oxígeno, aire o vapor), privándolo deliberadamente de suficiente oxígeno para una combustión completa.

El principio central que diferencia la gasificación de la simple quema es la oxidación parcial. En lugar de quemar completamente el combustible para liberar calor, la gasificación utiliza estratégicamente solo la oxidación suficiente para impulsar una serie de reacciones químicas que descomponen la materia prima en una mezcla de gas combustible rica en hidrógeno y monóxido de carbono.

Gasificación frente a Combustión: La Diferencia Crítica

Para comprender la gasificación, primero debe distinguirla de la combustión (quema). Son dos objetivos fundamentalmente diferentes logrados a través de medios similares.

El Papel del Agente Gasificante

La combustión tiene como objetivo la oxidación completa al suministrar oxígeno en exceso, asegurando que todo el combustible se queme para producir principalmente dióxido de carbono (CO2), agua (H2O) y el máximo calor.

La gasificación, sin embargo, utiliza una cantidad subestequiométrica de un agente gasificante. Esto significa que no hay suficiente oxígeno para completar el proceso de combustión, lo que obliga a que ocurran diferentes vías químicas. Los agentes comunes incluyen aire, oxígeno puro, vapor o CO2.

La Distinción Clave: Combustible frente a Calor

El resultado final es la principal diferencia. El objetivo de la combustión es liberar energía térmica (calor) directamente del combustible.

El objetivo de la gasificación es convertir la energía química del combustible sólido en un combustible gaseoso (gas de síntesis). Este gas de síntesis puede luego quemarse en otro lugar para producir electricidad, o utilizarse como bloque de construcción químico para producir hidrógeno, metanol y otros productos valiosos.

Las Cuatro Etapas del Proceso de Gasificación

La gasificación no es una reacción única, sino una secuencia de cuatro procesos térmicos distintos que ocurren en diferentes zonas dentro de un gasificador.

Etapa 1: Secado

A medida que la materia prima entra en el gasificador, el calor inicial (típicamente 100-200°C) elimina cualquier humedad. Esta es una fase simple de evaporación que prepara el material para la siguiente etapa.

Etapa 2: Pirólisis

Alrededor de 200-700°C, en ausencia de oxígeno, comienza la pirólisis. El calor descompone las complejas estructuras de hidrocarburos de la materia prima en tres productos principales: un carbón sólido, vapores condensables (alquitranes y aceites) y gases volátiles no condensables.

Etapa 3: Combustión (Oxidación Parcial)

En esta zona, se introduce el agente gasificante. Una porción del carbón y los productos volátiles de la pirólisis reaccionan con el oxígeno limitado en una reacción exotérmica (que libera calor). Este paso de combustión es vital ya que produce las altas temperaturas (superiores a 700°C) necesarias para impulsar la etapa de reducción final y más importante.

Etapa 4: Reducción (Gasificación)

Esta es la etapa principal de producción de gas, que ocurre a las temperaturas más altas (típicamente >800°C). En este entorno pobre en oxígeno y de alto calor, el carbón y los gases restantes se someten a varias reacciones endotérmicas (que absorben calor) con el vapor y el dióxido de carbono producidos durante la combustión.

Las reacciones clave incluyen la reacción de Boudouard (C + CO2 → 2CO) y la reacción de gas de agua (C + H2O → CO + H2), que convierten el carbono sólido y los gases intermedios en los componentes finales y ricos en energía del gas de síntesis.

Comprender las Compensaciones y los Desafíos

Aunque es potente, la gasificación es un proceso complejo con dificultades inherentes que deben gestionarse para un funcionamiento exitoso.

El Problema de la Formación de Alquitrán

Los alquitranes son hidrocarburos pesados y complejos producidos durante la pirólisis que no logran descomponerse en la zona de reducción. Si salen del gasificador, pueden enfriarse, condensarse y obstruir el equipo posterior como motores y turbinas, causando problemas operativos significativos.

Problemas de Cenizas y Escoria

Todas las materias primas contienen material inorgánico no combustible que se convierte en ceniza. A las altas temperaturas dentro de un gasificador, esta ceniza puede derretirse y fusionarse en una escoria vítrea, que puede bloquear los conductos y dañar el revestimiento del reactor.

Sensibilidad de la Materia Prima

El rendimiento de la gasificación depende en gran medida de las características de la materia prima, incluido su contenido de humedad, contenido de cenizas y tamaño físico. Esto significa que los materiales a menudo requieren un preprocesamiento significativo (secado, trituración) para utilizarse eficazmente.

Aplicación de la Teoría de la Gasificación en la Práctica

Comprender los principios básicos le permite alinear las opciones tecnológicas con sus objetivos específicos. La teoría dicta los resultados prácticos.

- Si su enfoque principal es maximizar la producción de hidrógeno: Debe priorizar el vapor como agente gasificante y operar a altas temperaturas para favorecer la reacción de gas de agua.

- Si su enfoque principal es generar electricidad con un motor: Su prioridad debe ser minimizar el contenido de alquitrán a través del diseño del reactor (por ejemplo, gasificadores de tiro descendente) y sistemas eficaces de limpieza de gas.

- Si su enfoque principal es convertir residuos sólidos municipales: Necesita un gasificador robusto y de alta temperatura (como un gasificador de plasma) que pueda manejar materias primas diversas e inconsistentes y fundir las cenizas en una escoria inerte no peligrosa.

En última instancia, la gasificación es el arte controlado de transformar la materia sólida en una materia prima química gaseosa versátil.

Tabla Resumen:

| Aspecto | Información Clave |

|---|---|

| Principio Central | Oxidación parcial (oxígeno subestequiométrico) |

| Objetivo Principal | Convertir combustible sólido en un combustible gaseoso (gas de síntesis) |

| Salida Principal | Gas de síntesis (rico en CO e H2) |

| Diferenciador Clave | Produce un gas combustible, no solo calor (a diferencia de la combustión) |

| Etapas del Proceso | 1. Secado, 2. Pirólisis, 3. Combustión, 4. Reducción |

| Desafíos Comunes | Formación de alquitrán, problemas de cenizas/escoria, sensibilidad de la materia prima |

¿Listo para aprovechar el poder de la gasificación en su laboratorio o proyecto piloto?

KINTEK se especializa en equipos de laboratorio y consumibles de alta calidad para procesos termoquímicos avanzados como la gasificación. Ya sea que esté investigando la eficiencia de la materia prima, optimizando la producción de gas de síntesis o desarrollando nuevas soluciones de energía limpia, nuestros reactores confiables, sistemas de control de temperatura y herramientas de análisis de gas están diseñados para apoyar su innovación.

Construyamos juntos su configuración de gasificación ideal. ¡Contacte a nuestros expertos hoy para discutir sus necesidades específicas de laboratorio!

Guía Visual

Productos relacionados

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno de Cuarzo de Laboratorio Horno Tubular de Calentamiento RTP

La gente también pregunta

- ¿Cuál es el proceso de producción del circonio? Del mineral al metal y la cerámica de alto rendimiento

- ¿Qué es un horno de retorta rotatorio? Logre una uniformidad superior en el tratamiento térmico continuo

- ¿A qué temperatura comienza la pirólisis de la madera? Controle el proceso para obtener biocarbón, bioaceite o gas de síntesis

- ¿Cuáles son las configuraciones típicas de zonas de calentamiento y las capacidades máximas de temperatura de los hornos de tubo? Encuentre la configuración adecuada para su laboratorio

- ¿Cuál es la temperatura de un horno de solera rotatoria? Encuentre el calor adecuado para su proceso