En esencia, el pulverizado catódico magnetrón es un método altamente controlado para depositar películas delgadas a escala atómica sobre una superficie dentro de un vacío. Es un tipo de deposición física de vapor (PVD) donde se utiliza un potente campo magnético para mejorar la eficiencia de un proceso. En este proceso, iones de gas de alta energía bombardean un material fuente (el "objetivo"), desalojando físicamente átomos que luego viajan y se condensan sobre un sustrato para formar un recubrimiento preciso y uniforme.

El principio central que distingue al pulverizado catódico magnetrón es su uso estratégico de un campo magnético para atrapar electrones cerca del objetivo. Este confinamiento aumenta drásticamente la tasa de ionización del gas, creando un plasma más denso que pulveriza el material objetivo de manera mucho más eficiente y a presiones más bajas que los métodos de pulverizado convencionales.

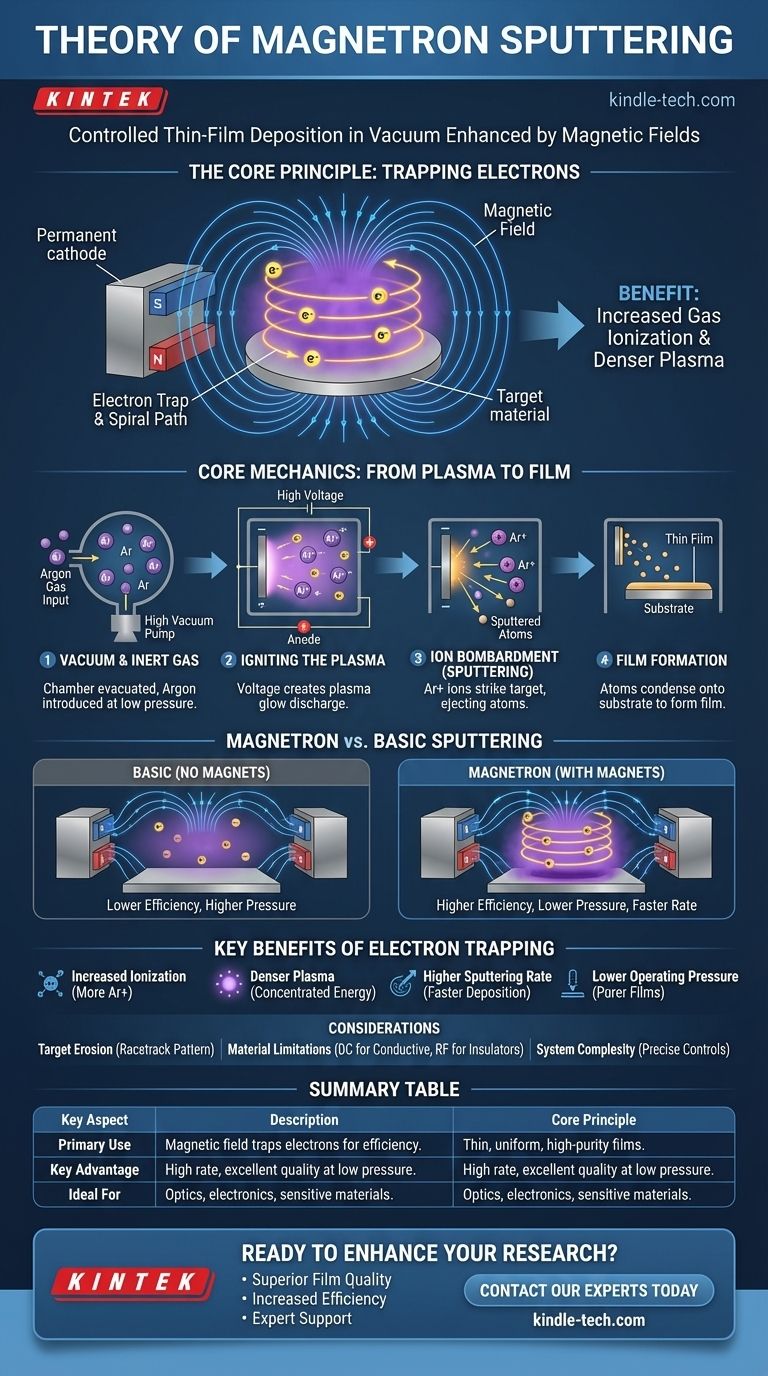

La Mecánica Central: Del Plasma a la Película

Para comprender la teoría, es mejor desglosar el proceso en sus etapas fundamentales, que ocurren dentro de una cámara de alto vacío.

Creación del Entorno: Vacío y Gas Inerte

Primero, la cámara se evacúa a un alto vacío para eliminar el aire y otros contaminantes que podrían interferir con el proceso o contaminar la película final.

Luego, se introduce un gas inerte, comúnmente Argón (Ar), en la cámara a una presión muy baja. Este gas no forma parte del recubrimiento final; sirve como medio para el bombardeo.

Encendido del Plasma: La Descarga Luminiscente

Se aplica un alto voltaje negativo de CC o RF al material objetivo, que actúa como cátodo. Las paredes de la cámara o un electrodo separado actúan como ánodo.

Este fuerte campo eléctrico energiza el entorno, arrancando electrones de algunos de los átomos de Argón. Esto crea una mezcla de iones de Argón cargados positivamente (Ar+) y electrones libres, formando un estado de materia energizado y autosostenible conocido como plasma, que a menudo emite una luz colorida característica o "descarga luminiscente".

El Evento de Pulverizado: Bombardeo Iónico

Los iones de Argón cargados positivamente (Ar+) son fuertemente atraídos hacia el objetivo cargado negativamente. Aceleran hacia el objetivo, golpeando su superficie con una energía cinética significativa.

Esta colisión es una transferencia de momento puramente física. El impacto tiene suficiente fuerza para desalojar o "pulverizar" átomos neutros del material objetivo, expulsándolos al entorno de vacío.

Formación de la Película: Deposición sobre el Sustrato

Los átomos pulverizados del objetivo viajan en línea recta a través de la cámara de baja presión hasta que golpean una superficie.

Cuando estos átomos aterrizan en el sustrato colocado estratégicamente (el objeto a recubrir), se condensan y se unen a él, construyendo gradualmente una película delgada y altamente uniforme.

El Papel Crítico del Magnetrón: Mejora de la Eficiencia

El proceso descrito anteriormente es el pulverizado catódico básico. La adición de un magnetrón, una configuración de imanes permanentes colocados detrás del objetivo, es lo que hace que la técnica sea tan potente y ampliamente utilizada.

El Problema con el Pulverizado Básico

Sin un campo magnético, el proceso es ineficiente. Los electrones secundarios liberados del objetivo durante el bombardeo iónico viajan rápidamente hacia el ánodo sin colisionar con muchos átomos de Argón. Esto requiere presiones de gas más altas para mantener el plasma, lo que reduce la calidad de la película y ralentiza la tasa de deposición.

Atrapando Electrones con un Campo Magnético

El magnetrón crea un campo magnético paralelo a la superficie del objetivo. Este campo atrapa los electrones secundarios ligeros y rápidos, forzándolos a un camino largo y espiral (cicloidal) directamente frente al objetivo.

Los Beneficios de la Captura de Electrones

Esta captura de electrones tiene varios efectos profundos:

- Mayor Ionización: Debido a que los electrones recorren un camino mucho más largo, su probabilidad de colisionar e ionizar los átomos de Argón neutros aumenta drásticamente.

- Plasma Más Denso: Esto conduce a la creación de muchos más iones Ar+, lo que resulta en un plasma significativamente más denso que se concentra exactamente donde se necesita: cerca del objetivo.

- Mayor Tasa de Pulverizado: Más iones Ar+ significan más eventos de bombardeo por segundo, lo que se traduce en un proceso de deposición mucho más rápido y eficiente.

- Menor Presión de Funcionamiento: La mayor eficiencia permite que el proceso funcione a presiones de gas más bajas, lo que significa que los átomos pulverizados encuentran menos colisiones con el gas en su camino hacia el sustrato, lo que resulta en una película más pura y densa.

Errores Comunes y Consideraciones

Aunque es potente, la técnica tiene características inherentes que deben gestionarse para una aplicación exitosa.

Limitaciones del Material del Objetivo

El pulverizado catódico magnetrón de CC estándar funciona mejor con materiales de objetivo eléctricamente conductores. El recubrimiento con materiales aislantes o cerámicos requiere el uso de fuentes de alimentación de Radiofrecuencia (RF) o CC pulsada, lo que añade complejidad al sistema.

Erosión No Uniforme del Objetivo

El campo magnético confina el plasma a una región específica de la cara del objetivo. Esto provoca que el pulverizado ocurra principalmente en esa área, creando una distintiva "pista de carreras" de erosión. Esto conduce a una utilización inferior al 100% del material del objetivo.

Complejidad del Sistema

Los sistemas de pulverizado catódico magnetrón son equipos sofisticados. Lograr resultados repetibles y de alta calidad requiere un control preciso sobre múltiples variables, incluido el nivel de vacío, el flujo de gas, la entrega de energía y la temperatura del sustrato.

Tomar la Decisión Correcta para su Objetivo

Comprender estos principios ayuda a aclarar cuándo el pulverizado catódico magnetrón es la opción superior para una aplicación de recubrimiento.

- Si su enfoque principal son las películas densas y de alta pureza: El pulverizado catódico magnetrón sobresale en la creación de recubrimientos de alta calidad para óptica, semiconductores y electrónica debido a su operación a baja presión.

- Si su enfoque principal es la fabricación de alto rendimiento: Las tasas de deposición significativamente más rápidas lo convierten en un proceso altamente eficiente y escalable para aplicaciones industriales como el recubrimiento de vidrio o herramientas.

- Si su enfoque principal es el recubrimiento de sustratos sensibles a la temperatura: El proceso confina la energía del plasma al objetivo, reduciendo la carga de calor en el sustrato y haciéndolo ideal para recubrir polímeros y otros materiales delicados.

En última instancia, el pulverizado catódico magnetrón es una tecnología fundamental en la ciencia de materiales moderna, que permite la ingeniería precisa de superficies para innumerables aplicaciones avanzadas.

Tabla de Resumen:

| Aspecto Clave | Descripción |

|---|---|

| Principio Central | Utiliza un campo magnético para atrapar electrones, aumentando la densidad del plasma y la eficiencia del pulverizado. |

| Uso Principal | Deposición de películas delgadas, uniformes y de alta pureza sobre sustratos como obleas, vidrio o herramientas. |

| Ventaja Clave | Altas tasas de deposición y excelente calidad de película a presiones de operación más bajas. |

| Ideal Para | Aplicaciones que requieren recubrimientos densos y precisos para óptica, electrónica y materiales sensibles. |

¿Listo para mejorar su investigación o producción con películas delgadas de alta calidad?

La teoría del pulverizado catódico magnetrón es la base para crear los recubrimientos avanzados que exigen sus proyectos. KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de última generación para el pulverizado catódico magnetrón, satisfaciendo las necesidades precisas de laboratorios y fabricantes.

Podemos ayudarle a lograr:

- Calidad de Película Superior: Recubrimientos densos y uniformes para aplicaciones críticas.

- Mayor Eficiencia: Tasas de deposición más rápidas para acelerar su flujo de trabajo.

- Soporte Experto: Orientación sobre la selección de sistemas y la optimización de procesos.

Hablemos sobre cómo el pulverizado catódico magnetrón puede resolver sus desafíos de recubrimiento. Contacte a nuestros expertos hoy mismo para encontrar la solución perfecta para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cuáles son los componentes de la PECVD? Una guía para sistemas de deposición de películas delgadas a baja temperatura

- ¿Cuáles son los inconvenientes de la PECVD? Entendiendo las compensaciones de la deposición a baja temperatura

- ¿Qué significa "mejorado por plasma"? Una guía para la fabricación de alta precisión a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura