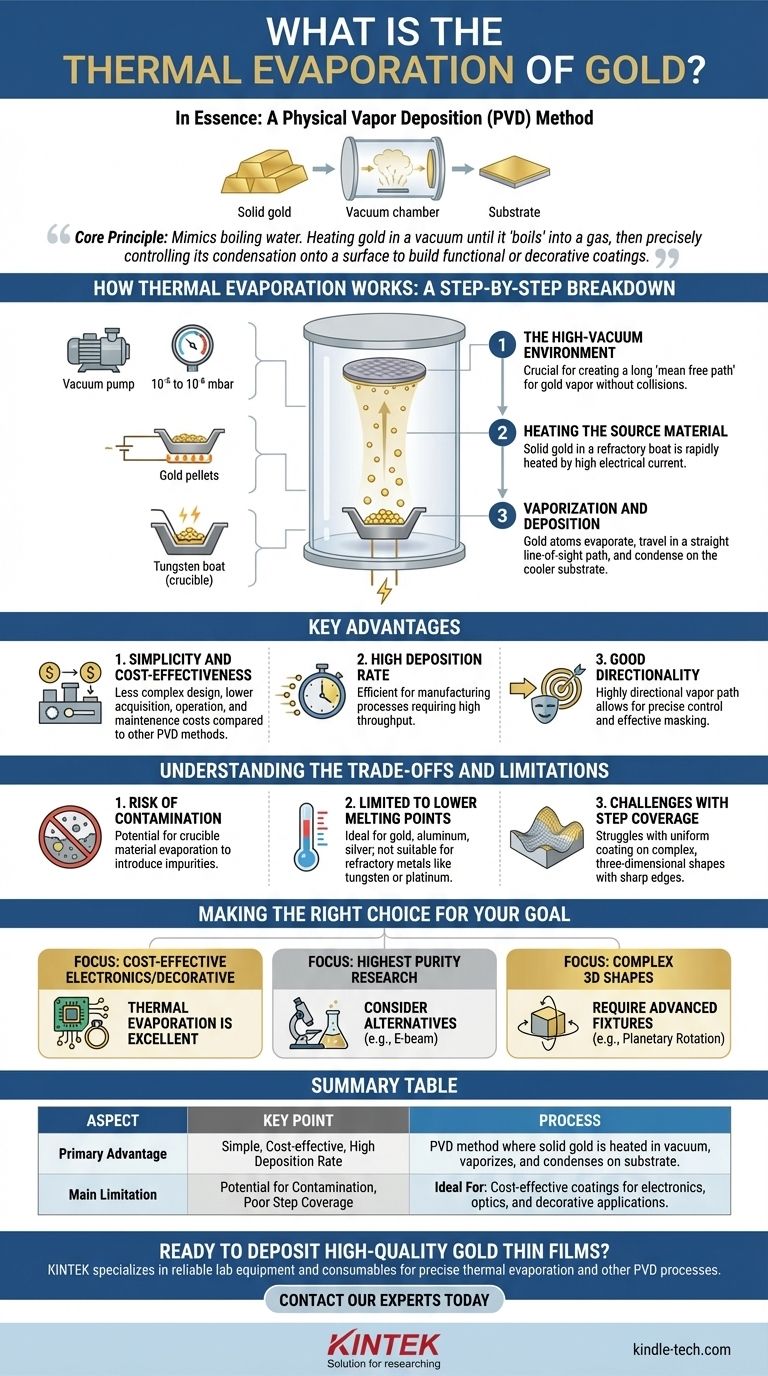

En esencia, la evaporación térmica de oro es un método de deposición física de vapor (PVD) utilizado para crear una capa delgada y uniforme de oro sobre una superficie. El proceso funciona calentando una pieza de oro sólido en una cámara de alto vacío hasta que se convierte en vapor. Estos átomos de vapor de oro viajan a través del vacío y se condensan sobre un objeto objetivo más frío, conocido como sustrato, formando la película delgada deseada.

En su esencia, la evaporación térmica es una técnica sencilla y rentable que imita el proceso de ebullición del agua. Al calentar oro en el vacío hasta que "hierve" y se convierte en gas, podemos controlar con precisión su condensación sobre una superficie para construir recubrimientos funcionales o decorativos átomo por átomo.

Cómo funciona la evaporación térmica: un desglose paso a paso

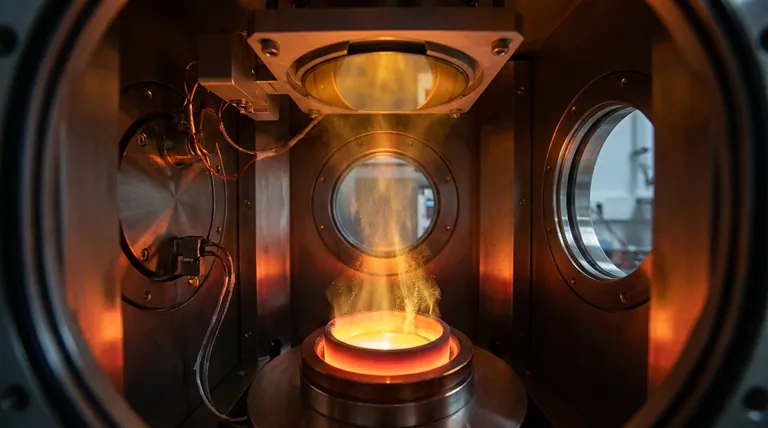

Todo el proceso ocurre dentro de una cámara de vacío sellada, y cada paso es crítico para producir una película de alta calidad. El principio es fundamentalmente simple, basándose en la física básica para mover material de una fuente a un sustrato.

El entorno de alto vacío

El primer y más crucial elemento es el entorno de alto vacío, típicamente a una presión de 10⁻⁵ a 10⁻⁶ mbar. Este vacío elimina el aire y otras moléculas de gas de la cámara.

Este paso es esencial porque crea un camino claro y sin obstáculos —a menudo llamado "camino libre medio" largo— para que el vapor de oro viaje desde la fuente hasta el sustrato sin colisionar con otras partículas.

Calentamiento del material fuente

El oro sólido, a menudo en forma de gránulos o alambre, se coloca en un pequeño recipiente llamado crisol o "barco". Este barco suele estar hecho de un material refractario como el tungsteno.

Se hace pasar una corriente eléctrica muy alta a través del barco, lo que hace que se caliente rápidamente debido a su resistencia eléctrica. Este calor se transfiere directamente al oro.

Vaporización y deposición

A medida que el oro alcanza su temperatura de evaporación (muy por debajo de su punto de ebullición, gracias al vacío), sus átomos ganan suficiente energía térmica para escapar de la superficie y convertirse en vapor.

Esta corriente de vapor de oro viaja en una trayectoria recta y directa hasta que golpea el sustrato más frío (como una oblea de silicio, vidrio o pieza de plástico) colocado encima. Al contacto, los átomos de vapor se enfrían rápidamente, se condensan de nuevo a un estado sólido y se acumulan para formar una película delgada y sólida.

Ventajas clave del uso de la evaporación térmica para el oro

Este método sigue siendo popular porque ofrece un equilibrio práctico entre rendimiento, costo y simplicidad, lo que lo convierte en una opción ideal para muchas aplicaciones.

Simplicidad y rentabilidad

En comparación con técnicas de deposición más complejas como la pulverización catódica o la evaporación por haz de electrones, los sistemas de evaporación térmica son relativamente simples en diseño y operación. Esto los hace menos costosos de adquirir, operar y mantener.

Alta tasa de deposición

La evaporación térmica puede depositar material rápidamente, lo que la hace eficiente para procesos de fabricación donde el rendimiento es una consideración clave.

Buena direccionalidad

Debido a que el vapor viaja en línea recta, el recubrimiento es altamente direccional. Esto proporciona un excelente control sobre dónde se deposita el material, lo cual es útil para técnicas que implican enmascarar ciertas áreas del sustrato.

Comprendiendo las ventajas y limitaciones

Aunque es muy eficaz, la evaporación térmica no es la solución adecuada para todos los escenarios. Comprender sus limitaciones es clave para tomar una decisión informada.

El riesgo de contaminación

El principal inconveniente es el potencial de contaminación del crisol. El barco que contiene el oro se calienta a temperaturas extremas, y los átomos del propio material del barco pueden evaporarse junto con el oro. Esto puede introducir impurezas en la película de oro final, lo que puede ser inaceptable para aplicaciones de alta pureza.

Limitado a puntos de fusión más bajos

Este método funciona excepcionalmente bien para materiales con puntos de fusión relativamente bajos, como el oro, el aluminio y la plata. Sin embargo, no es adecuado para metales refractarios como el tungsteno o el platino, que requieren demasiada energía para evaporarse térmicamente.

Desafíos con la cobertura de escalones

La naturaleza de línea de visión del proceso significa que puede tener dificultades para recubrir uniformemente superficies tridimensionales complejas con bordes afilados o trincheras profundas. Las áreas que no están en el camino directo del flujo de vapor recibirán poco o ningún recubrimiento.

Tomando la decisión correcta para su objetivo

La selección del método de deposición adecuado depende completamente de los requisitos de su producto final, desde el costo y la velocidad hasta la pureza y la uniformidad.

- Si su enfoque principal es el recubrimiento rentable para electrónica o piezas decorativas: La evaporación térmica es una opción excelente y altamente eficiente para depositar oro.

- Si su enfoque principal es lograr la máxima pureza de película para investigación sensible: Debe considerar métodos alternativos como la evaporación por haz de electrones para mitigar la contaminación del crisol.

- Si su enfoque principal es recubrir formas 3D complejas de manera uniforme: Necesitará invertir en accesorios de sustrato avanzados, como sistemas de rotación planetaria, para superar las limitaciones de la línea de visión.

Al comprender estos principios y ventajas fundamentales, puede determinar eficazmente si la evaporación térmica es la técnica óptima para crear su película delgada de oro de alta calidad.

Tabla resumen:

| Aspecto | Punto clave |

|---|---|

| Proceso | Un método PVD donde el oro sólido se calienta en el vacío hasta que se vaporiza y se condensa sobre un sustrato. |

| Ventaja principal | Simple, rentable y ofrece altas tasas de deposición. |

| Limitación principal | Potencial de contaminación del crisol y mala cobertura de escalones en formas 3D complejas. |

| Ideal para | Recubrimientos rentables para electrónica, óptica y aplicaciones decorativas. |

¿Listo para depositar películas delgadas de oro de alta calidad?

KINTEK se especializa en proporcionar equipos de laboratorio y consumibles confiables para la evaporación térmica precisa y otros procesos PVD. Ya sea que esté en I+D o fabricación, nuestras soluciones lo ayudan a lograr recubrimientos consistentes y de alto rendimiento.

Analicemos los requisitos de su proyecto y encontremos el equipo perfecto para las necesidades de su laboratorio.

¡Contacte hoy a nuestros expertos para una consulta personalizada!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Crisol de nitruro de boro conductor para recubrimiento por evaporación de haz de electrones Crisol de BN

La gente también pregunta

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cuáles son las ventajas de la CVD mejorada por plasma? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura