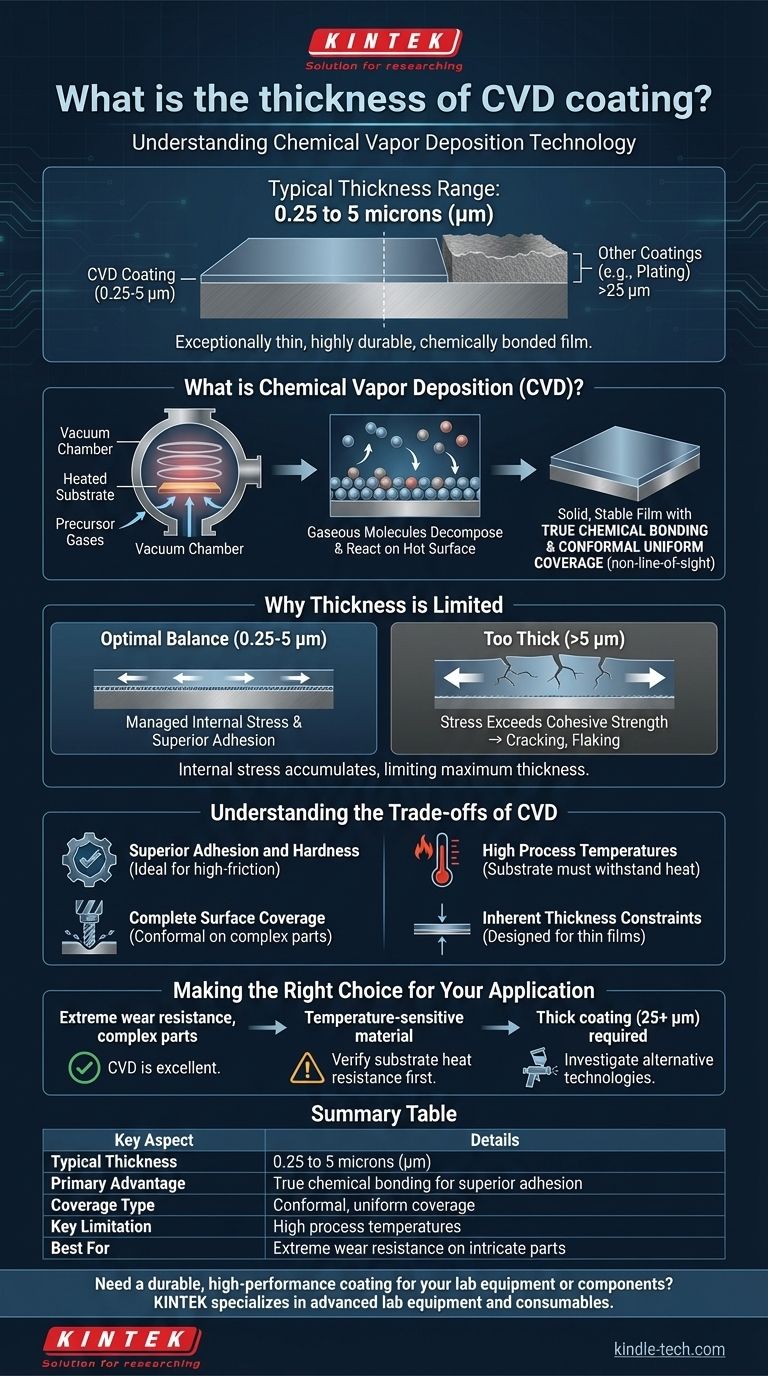

En la mayoría de las aplicaciones industriales, el espesor de un recubrimiento por Deposición Química de Vapor (CVD) suele oscilar entre 0.25 y 5 micras (µm). Este proceso crea una película excepcionalmente delgada pero altamente duradera y resistente al desgaste. El recubrimiento no solo se aplica a la superficie; se une químicamente al sustrato a nivel molecular.

El principio fundamental a entender es que el CVD crea una película ultrafina de alto rendimiento al "hacerla crecer" directamente sobre una pieza mediante una reacción química. Este proceso resulta en una adhesión superior, pero también introduce tensiones internas que inherentemente limitan el espesor máximo del recubrimiento.

¿Qué es la Deposición Química de Vapor (CVD)?

CVD es un sofisticado proceso de recubrimiento que transforma moléculas gaseosas en un material sólido directamente sobre la superficie de un sustrato. Es menos como pintar y más como controlar con precisión una reacción química para construir una nueva capa superficial átomo por átomo.

El Proceso Central Explicado

El proceso implica colocar una pieza, o sustrato, dentro de una cámara de reactor bajo vacío. Luego se introducen gases precursores volátiles. Cuando la cámara se calienta a una temperatura de reacción específica, estos gases se descomponen y reaccionan sobre el sustrato caliente, formando una película sólida y estable que se adhiere a la superficie.

Verdadera Unión Química

A diferencia de muchos otros métodos de recubrimiento, el CVD crea una verdadera unión química entre el recubrimiento y el material del sustrato. Por ejemplo, para crear un recubrimiento de Nitruro de Titanio (TiN), se utilizan gases como Tetracloruro de Titanio (TiCl₄) y Nitrógeno (N₂), reaccionando para formar una nueva capa integrada. Esto resulta en una adhesión excepcional que es difícil de replicar con otros métodos.

Cobertura Conforme y Uniforme

Una ventaja clave del CVD es su naturaleza sin línea de visión. Debido a que el recubrimiento se forma a partir de un gas que llena toda la cámara, puede depositar una película uniforme en todas las superficies expuestas de una pieza. Esto incluye geometrías complejas, orificios ciegos, roscas y pasajes internos que son imposibles de recubrir con procesos de línea de visión como el PVD.

Por qué el Espesor es Limitado

El espesor de un recubrimiento CVD no es arbitrario; es una consecuencia directa del propio proceso de deposición. Los factores clave son el equilibrio entre la velocidad de deposición y la gestión de la tensión interna.

El Equilibrio entre Deposición y Tensión

A medida que la película de recubrimiento se acumula capa por capa, se acumula tensión interna dentro del material. Si el recubrimiento se vuelve demasiado grueso, esta tensión puede exceder la resistencia cohesiva del material, lo que lleva a agrietamiento, descamación o delaminación del sustrato. El rango de 0.25 a 5 micras representa el equilibrio óptimo entre rendimiento e integridad estructural.

Control de Proceso y Repetibilidad

El espesor final se gestiona con precisión controlando variables como la temperatura, los caudales de gas, la presión y el tiempo de deposición. Los procesos CVD modernos ofrecen una excelente repetibilidad, asegurando un espesor de recubrimiento consistente de un lote a otro.

Comprendiendo las Ventajas y Desventajas del CVD

Como cualquier proceso avanzado, el CVD tiene un conjunto distinto de ventajas y limitaciones que lo hacen adecuado para aplicaciones específicas.

Ventaja: Adhesión y Dureza Superiores

La unión química creada durante el proceso CVD da como resultado una adhesión inigualable. Los recubrimientos resultantes son a menudo extremadamente duros y altamente resistentes a la abrasión y el desgaste, lo que los hace ideales para herramientas de corte y componentes de alta fricción.

Ventaja: Cobertura Completa de la Superficie

Para piezas con formas intrincadas o irregulares, como brocas o fresas, la capacidad del CVD para proporcionar un recubrimiento conforme es una ventaja crítica. Asegura que cada superficie funcional reciba protección.

Limitación: Altas Temperaturas de Proceso

El CVD es un proceso de alta temperatura. Este calor es necesario para impulsar la reacción química, pero limita los tipos de materiales base que se pueden recubrir. El sustrato debe ser capaz de soportar la temperatura del proceso sin deformarse, fundirse o perder sus propiedades esenciales.

Limitación: Restricciones Inherentes de Espesor

El proceso está fundamentalmente diseñado para crear películas delgadas. Las aplicaciones que requieren una acumulación muy gruesa de material (mucho más allá de 5 micras) no son adecuadas para el CVD debido a las limitaciones de tensión interna.

Tomando la Decisión Correcta para su Aplicación

Elegir la tecnología de recubrimiento adecuada depende completamente de los requisitos específicos de su proyecto.

- Si su enfoque principal es la resistencia extrema al desgaste en piezas complejas: El CVD es una excelente opción debido a su naturaleza conforme y la adhesión superior de sus recubrimientos duros unidos químicamente.

- Si su enfoque principal es recubrir un material sensible a la temperatura: Primero debe verificar que el sustrato pueda soportar las altas temperaturas del proceso CVD sin comprometerse.

- Si su enfoque principal requiere un recubrimiento grueso (por ejemplo, más de 25 micras): Debe investigar tecnologías alternativas como la pulverización térmica o el chapado, ya que el CVD es fundamentalmente un proceso de película delgada.

En última instancia, comprender que la fuerza del CVD reside en su naturaleza delgada y unida químicamente es clave para aprovechar sus ventajas únicas en las aplicaciones correctas.

Tabla Resumen:

| Aspecto Clave | Detalles |

|---|---|

| Rango de Espesor Típico | 0.25 a 5 micras (µm) |

| Ventaja Principal | Verdadera unión química para una adhesión superior |

| Tipo de Cobertura | Cobertura conforme y uniforme en geometrías complejas |

| Limitación Clave | Altas temperaturas de proceso (el sustrato debe soportar el calor) |

| Mejor para | Resistencia extrema al desgaste en piezas intrincadas |

¿Necesita un recubrimiento duradero y de alto rendimiento para su equipo o componentes de laboratorio?

Las películas precisas y ultrafinas creadas por la Deposición Química de Vapor (CVD) ofrecen una resistencia al desgaste inigualable y una cobertura uniforme, incluso en piezas complejas. KINTEK se especializa en proporcionar equipos y consumibles de laboratorio avanzados, incluidas soluciones de recubrimiento adaptadas a las necesidades del laboratorio.

Podemos ayudarle a determinar si el CVD es la opción correcta para su aplicación, garantizando un rendimiento y una longevidad óptimos.

Contacte hoy mismo a nuestros expertos a través de nuestro Formulario de Contacto para discutir sus requisitos específicos y descubrir los beneficios que podemos aportar a su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura