En esencia, la deposición de película delgada es un conjunto de procesos utilizados para aplicar una capa extremadamente delgada de material, a menudo de solo unos pocos átomos o moléculas de espesor, sobre una superficie llamada sustrato. Estos métodos son fundamentales para la fabricación de productos avanzados, desde chips de computadora hasta paneles solares, al dotar al sustrato de nuevas propiedades físicas o químicas.

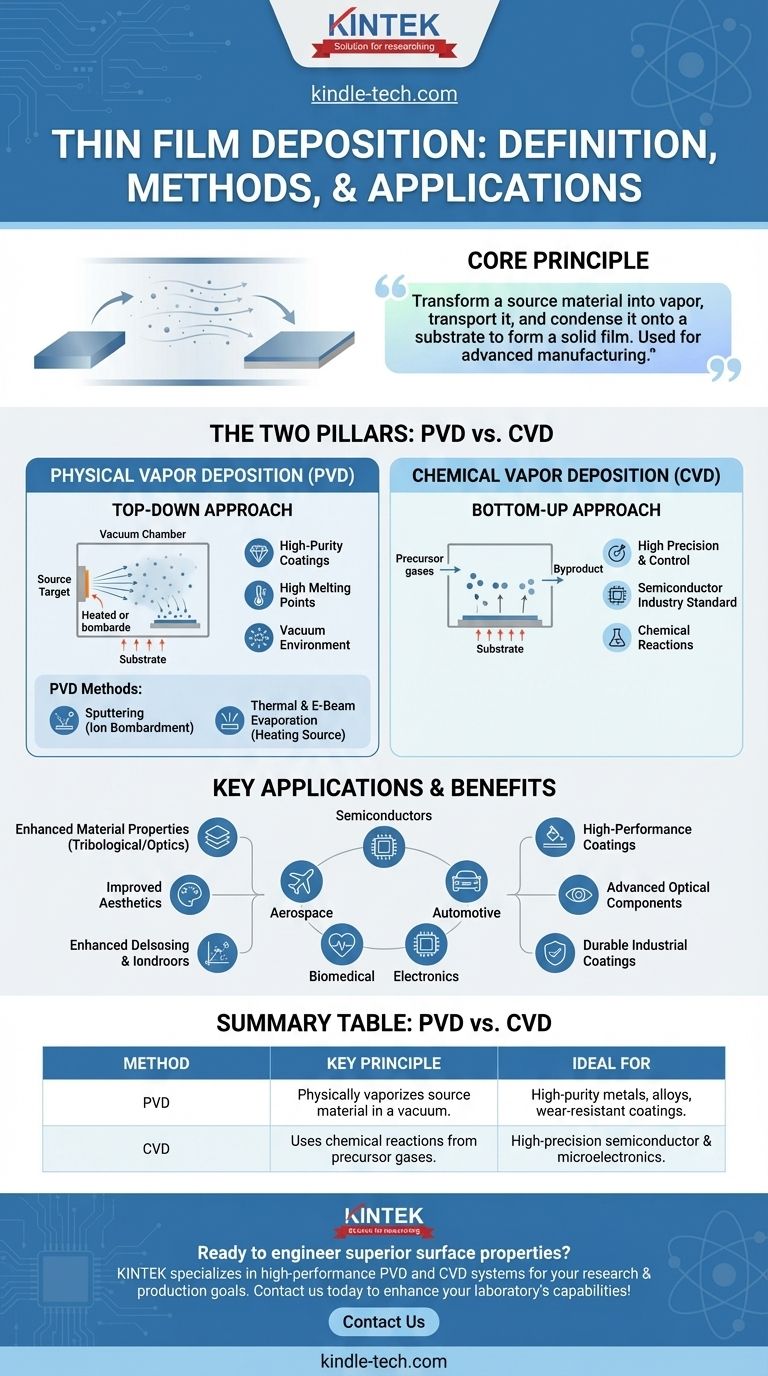

El principio central de la deposición de película delgada es transformar un material fuente en vapor, transportarlo y luego condensarlo sobre un sustrato para formar una película sólida. Los dos métodos dominantes para lograr esto son la Deposición Física de Vapor (PVD), que utiliza medios físicos como la evaporación, y la Deposición Química de Vapor (CVD), que utiliza reacciones químicas.

Los dos pilares de la deposición: PVD vs. CVD

A un alto nivel, todas las técnicas de deposición de película delgada se dividen en una de dos categorías principales: Deposición Física de Vapor (PVD) o Deposición Química de Vapor (CVD). La elección entre ellas está impulsada por el material que se va a depositar y las propiedades deseadas de la película final.

Deposición Física de Vapor (PVD)

PVD es un enfoque "de arriba hacia abajo" donde un material fuente sólido o líquido se transforma físicamente en vapor, que luego se condensa sobre el sustrato. Este proceso siempre se lleva a cabo en vacío para evitar que el vapor reaccione con el aire.

PVD se utiliza típicamente para materiales con altos puntos de fusión y cuando se requiere un recubrimiento de alta pureza.

Deposición Química de Vapor (CVD)

CVD es un enfoque "de abajo hacia arriba" donde se introducen gases precursores en una cámara. Estos gases reaccionan o se descomponen en la superficie del sustrato para crear la película sólida deseada.

CVD es el método más comúnmente utilizado en la industria de semiconductores porque ofrece una precisión y un control excepcionalmente altos sobre la estructura y el espesor de la película.

Una mirada más cercana a los métodos PVD

Debido a que PVD abarca varias técnicas distintas, es útil comprender las más comunes. El objetivo principal siempre es generar partículas atómicas a partir de un objetivo fuente que luego puedan recubrir el sustrato.

Pulverización catódica (Sputtering)

La pulverización catódica, a veces llamada pulverización catódica, implica bombardear el material fuente (el "objetivo") con iones de alta energía. Esta colisión desprende físicamente átomos del objetivo, que luego viajan y se depositan sobre el sustrato.

Evaporación térmica y por haz de electrones (E-Beam)

La evaporación implica calentar un material fuente hasta que alcanza su punto de ebullición y se convierte en vapor. Este vapor luego viaja a través de la cámara de vacío y se condensa en el sustrato más frío, formando la película. El calentamiento se puede realizar con una fuente térmica o con un haz de electrones (e-beam) más enfocado.

Comprendiendo las compensaciones

Elegir el método de deposición correcto es una decisión crítica basada en el equilibrio entre el costo, las propiedades del material y los requisitos de la aplicación final.

Cuándo elegir CVD

CVD es el método preferido cuando la precisión es primordial. Su capacidad para hacer crecer una película átomo por átomo lo hace ideal para las estructuras complejas y en capas que se encuentran en la microelectrónica y los semiconductores.

Cuándo elegir PVD

Los métodos PVD como la pulverización catódica a menudo se eligen para depositar metales puros, aleaciones y ciertos compuestos cerámicos. Son excelentes para aplicaciones que requieren recubrimientos duros, resistentes al desgaste u ópticamente específicos en herramientas, vidrio y otros componentes.

El papel crítico de la fuente

Independientemente del método, la elección de la fuente de deposición en sí es clave. Las fuentes pueden incluir haces de iones, cátodos de pulverización catódica por magnetrón o evaporadores térmicos. La selección depende completamente de los materiales que necesite depositar y de las características de la película final que desee lograr.

Por qué este proceso es importante: aplicaciones clave

La deposición de película delgada no es un ejercicio académico; es una tecnología fundamental que permite una amplia gama de productos e industrias modernas.

Mejora de las propiedades del material

Un objetivo principal de la deposición es cambiar las propiedades superficiales de un objeto. Esto incluye mejorar el comportamiento tribológico (resistencia al desgaste y a la fricción), mejorar la óptica (como los recubrimientos antirreflectantes en lentes) o simplemente mejorar la estética de un producto.

Habilitando la tecnología moderna

El impacto de la deposición de película delgada es generalizado en numerosos campos. Es esencial para las industrias de semiconductores, aeroespacial, automotriz, biomédica y electrónica, formando la base de circuitos integrados, componentes de motores duraderos e implantes médicos.

Tomando la decisión correcta para su objetivo

Para seleccionar el método apropiado, primero debe definir su objetivo principal.

- Si su enfoque principal es la precisión extrema y la conformidad para la electrónica: CVD es el estándar industrial establecido por su control a nivel atómico.

- Si su enfoque principal es crear un recubrimiento de alta pureza o alto punto de fusión: Un método PVD como la pulverización catódica o la evaporación por haz de electrones es su camino más directo y efectivo.

- Si su enfoque principal es una propiedad funcional específica como la resistencia al desgaste: La elección estará impulsada por el material específico requerido para esa propiedad, lo que a su vez dictará si un proceso PVD o CVD es más adecuado.

En última instancia, dominar la deposición de película delgada se trata de utilizar la ingeniería a escala atómica para construir un rendimiento a macroescala.

Tabla resumen:

| Método | Principio clave | Ideal para |

|---|---|---|

| PVD (Deposición Física de Vapor) | Vaporiza físicamente un material fuente en vacío para recubrir un sustrato. | Metales de alta pureza, aleaciones y recubrimientos resistentes al desgaste. |

| CVD (Deposición Química de Vapor) | Utiliza reacciones químicas de gases precursores para hacer crecer una película sobre un sustrato. | Aplicaciones de alta precisión en semiconductores y microelectrónica. |

¿Listo para diseñar propiedades superficiales superiores con el método de deposición de película delgada adecuado?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio de alto rendimiento, incluidos sistemas PVD y CVD, adaptados a sus objetivos específicos de investigación y producción. Ya sea que esté desarrollando semiconductores avanzados, recubrimientos industriales duraderos o componentes ópticos de vanguardia, nuestra experiencia garantiza que logre resultados precisos, confiables y de alta calidad.

Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar las capacidades de su laboratorio e impulsar sus innovaciones.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno Tubular de 1200℃ con Tubo de Cuarzo para Laboratorio

La gente también pregunta

- ¿Qué es la deposición de silicio PECVD? Consiga películas delgadas de alta calidad a baja temperatura

- ¿Qué es el plasma en el proceso CVD? Reducción de las temperaturas de deposición para materiales sensibles al calor

- ¿Qué materiales se depositan en PECVD? Descubra los materiales versátiles de película delgada para su aplicación

- ¿Cómo funciona la deposición química de vapor asistida por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué se entiende por deposición de vapor? Una guía sobre la tecnología de recubrimiento a nivel atómico