En esencia, la forma más efectiva de ahorrar energía en un horno de arco eléctrico (EAF) no es utilizando un solo tipo de material, sino cambiando estratégicamente la fuente de energía de la electricidad. Esto se logra maximizando el uso de materiales que proporcionan energía química, como el carbono, y unidades de hierro alternativas con alto calor sensible, como el arrabio, o valor calorífico, como el Hierro de Reducción Directa (DRI).

La estrategia fundamental para el ahorro de energía en el EAF es sustituir la costosa energía eléctrica por energía química más eficiente y rentable. Su elección de materiales de carga es la principal palanca que tiene para controlar esta sustitución.

El Doble Rol de la Energía: Eléctrica vs. Química

Para comprender la selección de materiales, primero debe entender los dos tipos de energía en juego en un EAF moderno. El objetivo es optimizar el equilibrio entre ellos.

Los Límites de la Energía Eléctrica

El "arco" en Horno de Arco Eléctrico se refiere a la enorme corriente eléctrica que funde la carga metálica. Esta es la principal fuente de energía en los diseños tradicionales.

Sin embargo, depender únicamente de la electricidad tiene inconvenientes. A menudo es el componente más caro del costo de fabricación de acero, y transferir el calor del arco a todo el baño de acero puede ser ineficiente, especialmente sin una cubierta de escoria adecuada.

Desbloqueando la Energía Química

Los EAF modernos complementan la entrada eléctrica con energía química derivada de reacciones exotérmicas (que liberan calor) dentro del horno. Esta es la clave para un ahorro significativo de energía.

La reacción más importante es la oxidación del carbono. Al inyectar oxígeno (O₂) para reaccionar con el carbono (C) de los materiales de carga, se genera un calor intenso directamente dentro del baño líquido, reduciendo significativamente la entrada eléctrica requerida.

Materiales Clave para Maximizar la Eficiencia Energética

Su elección de material impacta directamente su capacidad para aprovechar la energía química y mejorar la eficiencia térmica general.

1. Chatarra de Alta Calidad

La calidad de su chatarra de acero es la base.

- Densidad: El uso de chatarra densa y de fusión pesada permite un menor número de cucharas de carga. Esto reduce el tiempo que el techo del horno está abierto, minimizando la pérdida de calor y mejorando la productividad.

- Limpieza: La chatarra limpia, libre de suciedad, aceite y no metálicos, requiere menos energía para fundirse y reduce la necesidad de fundentes para manejar la escoria no deseada, ahorrando tanto energía como costos de material.

2. Unidades de Hierro Alternativas (AIUs)

Las AIUs son fuentes de hierro distintas de la chatarra y son críticas para operaciones de alta eficiencia.

Arrabio: El Máximo Ahorrador de Energía

La carga de arrabio líquido (hierro fundido de un alto horno u otro fundidor) ofrece la mayor oportunidad de ahorro de energía.

El material ya está fundido, aportando un inmenso "calor sensible" al horno. Esto transforma el EAF de una unidad de fusión en un recipiente de refinación, reduciendo drásticamente el consumo de electricidad y los tiempos de colada a colada.

DRI/HBI: Química Consistente y Valor Combustible

El Hierro de Reducción Directa (DRI) y su forma compactada, el Hierro Briqueteado en Caliente (HBI), son excelentes materiales para el ahorro de energía.

Tienen una composición química conocida y consistente, lo que simplifica el control del proceso. Crucialmente, contienen una cantidad controlada de carbono que actúa como una fuente de combustible predecible y altamente eficiente cuando se combina con la inyección de oxígeno.

3. Fuentes de Carbono

El carbono no es solo un elemento en el acero; es un combustible primario en el EAF. Se puede introducir de varias formas:

- Carbono de Carga: Añadido con la carga de chatarra, típicamente como coque o carbón.

- Carbono Inyectado: Soplado en el horno para reaccionar con el oxígeno y crear una escoria espumosa.

- Carbono Inherente: El carbono presente en el arrabio o DRI/HBI.

Dominar la inyección de carbono es esencial para crear una escoria espumosa, que protege el arco, mejora la transferencia de calor al baño y protege las paredes del horno de la radiación, todo lo cual contribuye al ahorro de energía.

Comprendiendo las Ventajas y Desventajas y las Realidades Prácticas

Si bien estos materiales ofrecen un ahorro significativo de energía, su uso está regido por limitaciones prácticas y económicas.

Costo y Disponibilidad

La chatarra densa y de alta calidad tiene un precio superior. El uso de arrabio solo es factible para plantas siderúrgicas integradas con un alto horno en funcionamiento. El DRI y el HBI tienen sus propios costos de producción y están sujetos a los precios y la disponibilidad del mercado global.

Complejidad Operacional

Un EAF diseñado para cargar arrabio o alimentar continuamente DRI es operacionalmente diferente y más complejo que un horno simple de carga de chatarra. Requiere equipos especializados, logística y habilidad del operador.

La Importancia de la Escoria Espumosa

El uso agresivo de carbono y oxígeno para energía química sin mantener una buena escoria espumosa es contraproducente. Una escoria inestable o delgada conduce a una mala transferencia de calor, un desgaste excesivo del refractario y un menor rendimiento metálico, negando cualquier posible ahorro de energía.

Tomando la Decisión Correcta para Su Objetivo

La mezcla óptima de materiales depende completamente de la configuración, ubicación y objetivos estratégicos de su planta.

- Si su enfoque principal es maximizar la producción y minimizar el tiempo de colada a colada: Un alto porcentaje de arrabio en la carga es la opción inigualable, convirtiendo efectivamente su EAF en un convertidor de acero de alta velocidad.

- Si su enfoque principal es la reducción de energía rentable con flexibilidad operativa: La incorporación de una mezcla de DRI/HBI y chatarra de alta calidad, junto con una inyección eficiente de carbono y oxígeno, es el enfoque más equilibrado y ampliamente adoptado.

- Si su enfoque principal es optimizar una operación tradicional basada en chatarra: Priorizar la adquisición de chatarra densa y limpia y dominar una práctica de escoria espumosa es el camino más crítico para ahorrar energía.

En última instancia, el ahorro de energía en un EAF se logra viendo sus materiales de carga no solo como insumos metálicos, sino como componentes clave de una estrategia energética integral.

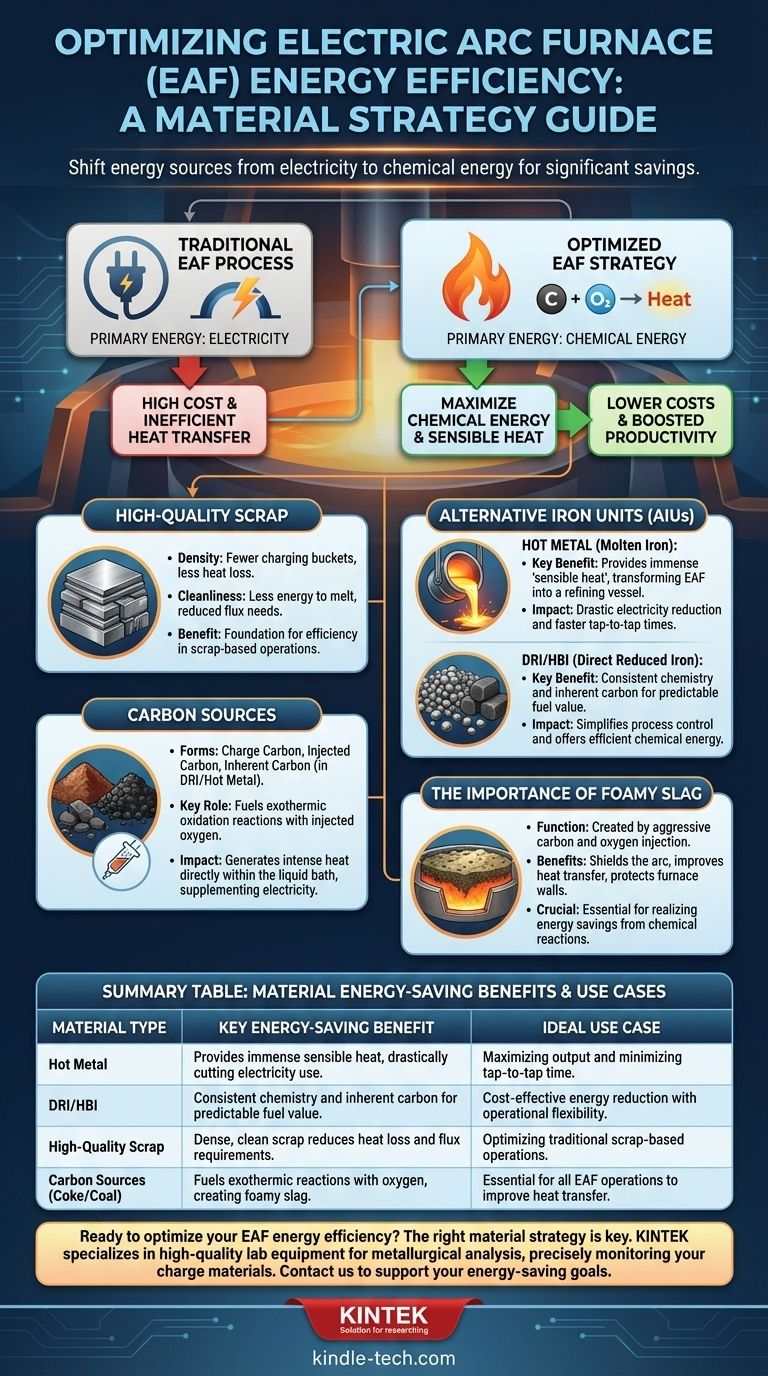

Tabla Resumen:

| Tipo de Material | Beneficio Clave de Ahorro de Energía | Caso de Uso Ideal |

|---|---|---|

| Arrabio | Proporciona un inmenso calor sensible, reduciendo drásticamente el uso de electricidad | Maximizar la producción y minimizar el tiempo de colada a colada |

| DRI/HBI | Química consistente y carbono inherente para un valor combustible predecible | Reducción de energía rentable con flexibilidad operativa |

| Chatarra de Alta Calidad | La chatarra densa y limpia reduce la pérdida de calor y los requisitos de fundente | Optimización de operaciones tradicionales basadas en chatarra |

| Fuentes de Carbono (Coque/Carbón) | Alimenta reacciones exotérmicas con oxígeno, creando escoria espumosa | Esencial para todas las operaciones de EAF para mejorar la transferencia de calor |

¿Listo para optimizar la eficiencia energética de su EAF? La estrategia de materiales adecuada es clave para reducir costos y aumentar la productividad. KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta calidad para el análisis metalúrgico, ayudándole a monitorear y controlar con precisión sus materiales de carga de EAF. Contáctenos hoy para discutir cómo nuestras soluciones pueden apoyar sus objetivos de ahorro de energía. Póngase en contacto con nuestros expertos para mejorar su proceso de fabricación de acero.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es el proceso de recocido de tubos? Logre la suavidad y ductilidad óptimas para sus tuberías

- ¿Cuál es la diferencia entre un horno de flujo ascendente y uno horizontal? Encuentre el ajuste perfecto para el diseño de su hogar

- ¿Por qué el calentamiento aumenta la temperatura? Comprendiendo la danza molecular de la transferencia de energía

- ¿Cómo se limpia un horno de tubo de cuarzo? Prevenga la contaminación y extienda la vida útil del tubo

- ¿Qué es la calefacción por tubos de cuarzo?Descubra sus ventajas y aplicaciones