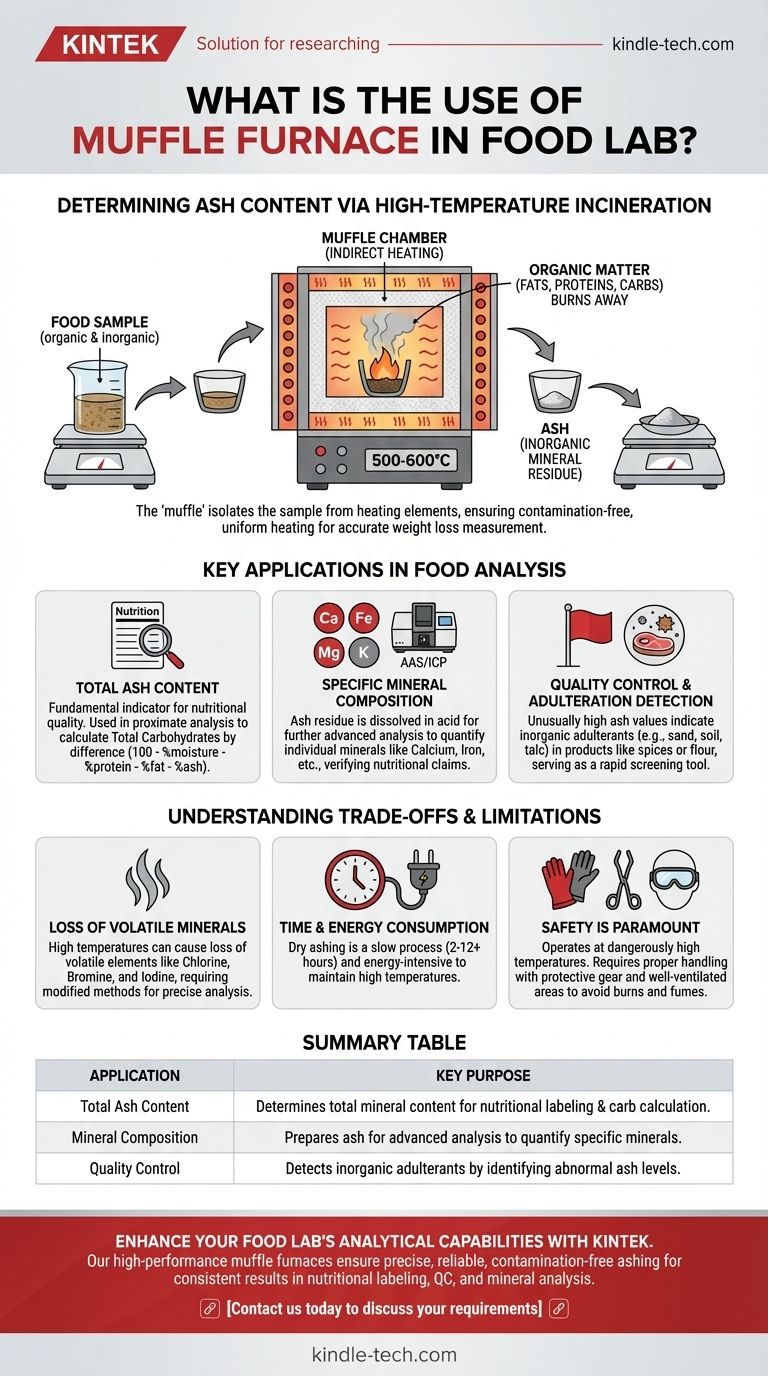

En un laboratorio de alimentos, el horno mufla es el instrumento principal para determinar el contenido de cenizas de una muestra de alimento. Este proceso, conocido como incineración o "calcinación", implica calentar una muestra a temperaturas extremadamente altas (típicamente 500-600 °C) para quemar toda la materia orgánica, como grasas, proteínas y carbohidratos. Lo que queda es la ceniza: el residuo mineral inorgánico no combustible, que es crucial para el análisis nutricional y el control de calidad.

Para comprender realmente la composición de un alimento, debe separar sus componentes orgánicos e inorgánicos. Un horno mufla logra esta tarea fundamental utilizando calor controlado y alto para incinerar todo el material orgánico, dejando solo la ceniza mineral para su medición y análisis.

El Principio Central: Incineración a Alta Temperatura

Un horno mufla no es solo un horno de alta temperatura; su diseño es fundamental para el trabajo analítico. Proporciona un entorno controlado para la combustión completa de una muestra.

Cómo Funciona un Horno Mufla

El término "mufla" se refiere a la cámara interior aislada que separa la muestra de los elementos calefactores directos. Este diseño asegura que la muestra se caliente uniformemente a través de la convección y la radiación, no por contacto directo con la llama.

Este aislamiento es fundamental. Evita la contaminación por parte de los elementos calefactores y asegura que la pérdida de peso se deba únicamente a la combustión de los componentes orgánicos de la muestra.

El Proceso Estándar de Calcinación

El procedimiento es sencillo pero preciso. Primero, se pesa cuidadosamente una muestra de alimento en un crisol resistente al calor y previamente pesado. Luego, el crisol se coloca en el horno mufla.

El horno se calienta lentamente a una temperatura alta, generalmente entre 550 °C y 600 °C, y se mantiene allí durante varias horas. Este proceso quema por completo todo el material orgánico, dejando solo los minerales inorgánicos como una ceniza de color blanco grisáceo. Después de enfriarse, el crisol se vuelve a pesar y el contenido de cenizas se calcula como un porcentaje del peso original de la muestra.

Aplicaciones Clave en el Análisis de Alimentos

El valor de cenizas es un dato fundamental en la ciencia de los alimentos. No es solo una medición, sino la puerta de entrada a varias ideas críticas sobre la calidad, seguridad y valor nutricional de un producto alimenticio.

Determinación del Contenido Total de Cenizas

Esta es la aplicación más común. El contenido total de cenizas es una medida directa de la cantidad total de minerales presentes en un alimento.

En una etiqueta nutricional, esta cifra se utiliza en el "análisis proximal" para calcular los carbohidratos totales por diferencia (100 - %humedad - %proteína - %grasa - %ceniza = %carbohidrato). Es un indicador fundamental de la calidad nutricional.

Análisis de la Composición Mineral Específica

La ceniza obtenida del horno es a menudo solo el primer paso. Este residuo mineral se puede disolver en ácido y analizar utilizando técnicas más avanzadas, como la Espectroscopía de Absorción Atómica (AAS) o el Plasma de Acoplamiento Inductivo (ICP).

Este análisis posterior revela las cantidades precisas de minerales individuales como calcio, magnesio, hierro y potasio. Esto es esencial para verificar afirmaciones nutricionales como "buena fuente de calcio".

Una Herramienta para el Control de Calidad

El contenido de cenizas de un producto alimenticio puro suele ser muy constante. Un valor de cenizas inusualmente alto puede indicar la presencia de adulterantes inorgánicos, como tierra, arena o talco, que pueden haberse añadido fraudulentamente para aumentar el peso.

Por ejemplo, un alto contenido de cenizas en especias o harina es una señal de alerta común de contaminación o adulteración.

Comprensión de las Compensaciones y Limitaciones

Aunque es esencial, la técnica del horno mufla tiene limitaciones que todo analista debe comprender para interpretar los resultados correctamente.

Pérdida de Minerales Volátiles

Las temperaturas extremadamente altas utilizadas en la calcinación pueden hacer que algunos minerales se vaporicen y se pierdan. Elementos como el cloro, el bromo y el yodo son particularmente volátiles y es posible que no se contabilicen por completo en el peso final de la ceniza.

Para el análisis preciso de estos elementos específicos, pueden ser necesarios métodos alternativos o procedimientos de calcinación modificados (p. ej., adición de agentes fijadores).

Consumo de Tiempo y Energía

La calcinación en seco en un horno mufla es un proceso lento, que a menudo requiere de 2 a 12 horas o incluso más para una combustión completa. Los hornos también consumen mucha energía, utilizando una cantidad significativa de electricidad para mantener altas temperaturas.

La Seguridad es Primordial

Los hornos mufla operan a temperaturas peligrosamente altas. Los procedimientos de manipulación adecuados, incluido el uso de pinzas largas, guantes resistentes al calor y gafas de protección, son innegociables para prevenir quemaduras graves. El horno también debe operarse en un área bien ventilada para disipar los humos de manera segura.

Tomar la Decisión Correcta para su Objetivo

Usar un horno mufla es más que solo obtener un número; se trata de responder una pregunta específica sobre su producto alimenticio.

- Si su enfoque principal es el etiquetado nutricional: Utilice el horno mufla para determinar el contenido total de cenizas, un componente requerido para calcular los carbohidratos totales y las calorías por diferencia.

- Si su enfoque principal es la calidad y seguridad de los alimentos: Analice el porcentaje de cenizas como una herramienta de cribado rápida para detectar adulterantes inorgánicos o confirmar la consistencia del procesamiento.

- Si su enfoque principal es hacer afirmaciones minerales específicas: Utilice el horno para el paso inicial de calcinación para preparar una muestra mineral limpia antes de proceder a un análisis elemental más avanzado.

Dominar el uso del horno mufla le permite descubrir la base inorgánica fundamental de cualquier producto alimenticio.

Tabla Resumen:

| Aplicación | Propósito Clave |

|---|---|

| Contenido Total de Cenizas | Determina el contenido mineral total para el etiquetado nutricional y el cálculo de carbohidratos. |

| Composición Mineral | Prepara la muestra de cenizas para análisis avanzados (p. ej., AAS, ICP) para cuantificar minerales específicos como calcio o hierro. |

| Control de Calidad | Detecta adulterantes inorgánicos (p. ej., arena, talco) al identificar niveles de ceniza anormales en productos como especias o harina. |

Mejore las Capacidades Analíticas de su Laboratorio de Alimentos con KINTEK

El análisis preciso del contenido de cenizas es fundamental para la calidad, seguridad y cumplimiento de los alimentos. KINTEK se especializa en hornos mufla de alto rendimiento diseñados para procesos de calcinación precisos y confiables en laboratorios de alimentos. Nuestro equipo garantiza un calentamiento uniforme y resultados libres de contaminación, ayudándole a lograr un etiquetado nutricional consistente, detectar adulterantes y preparar muestras para un análisis mineral detallado.

Ya sea que se centre en el análisis proximal, el control de calidad o la verificación de afirmaciones minerales, KINTEK proporciona el equipo de laboratorio duradero y energéticamente eficiente que necesita.

Contáctenos hoy para discutir los requisitos de su laboratorio y descubrir cómo nuestras soluciones pueden apoyar sus objetivos de análisis de alimentos.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Qué hace un horno de mufla de laboratorio? Logre un calentamiento puro y sin contaminación para su laboratorio

- ¿Cuál es la diferencia entre un horno de mufla y un horno normal? Garantizando la pureza de la muestra con calentamiento indirecto

- ¿Cuáles son las precauciones de seguridad para el tratamiento térmico? Una guía completa para proteger al personal y las instalaciones

- ¿Cuáles son las condiciones para un horno de mufla? Garantice la seguridad, el rendimiento y la longevidad

- ¿Cuál es la diferencia entre las temperaturas de fusión y sinterización? Una guía de métodos de procesamiento de materiales