El recubrimiento por pulverización catódica es una tecnología fundamental utilizada para aplicar películas de material ultrafinas y de alto rendimiento sobre una superficie. Es un proceso crítico en la fabricación avanzada, que permite la creación de componentes para industrias que van desde la microelectrónica y los paneles solares hasta el vidrio arquitectónico y la industria aeroespacial.

El propósito central del recubrimiento por pulverización catódica no es solo aplicar una capa, sino hacerlo con una uniformidad y durabilidad excepcionales. Lo logra mediante un proceso físico —el bombardeo iónico en el vacío— para crear una película densa y consistente que es difícil de replicar con otros métodos.

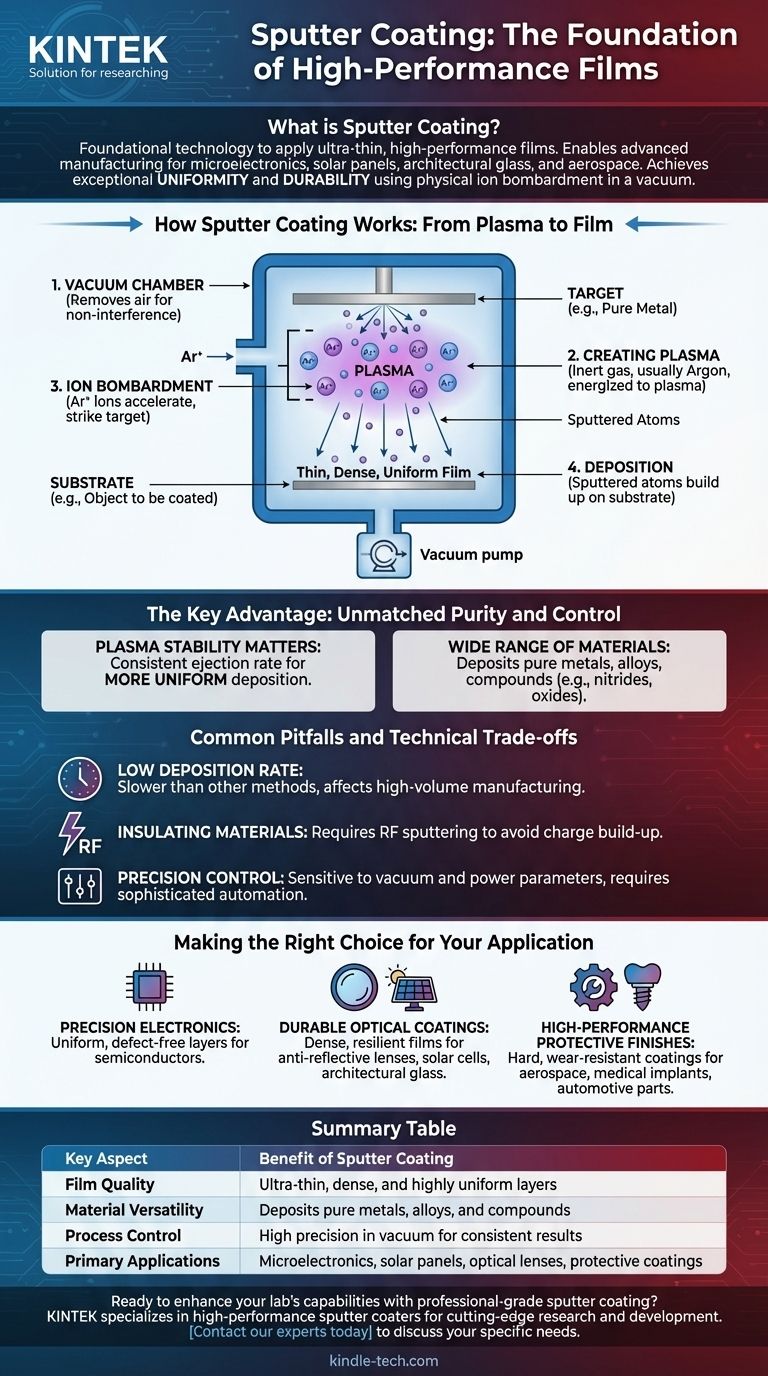

Cómo funciona el recubrimiento por pulverización catódica: del plasma a la película

El recubrimiento por pulverización catódica es un método de deposición física de vapor (PVD). El proceso desplaza físicamente átomos de un material fuente y los deposita sobre el objeto deseado, todo dentro de un entorno altamente controlado.

El papel de la cámara de vacío

Todo el proceso tiene lugar dentro de una cámara de vacío. Esto es fundamental porque elimina el aire y otras partículas, asegurando que los átomos de material expulsados puedan viajar a la superficie objetivo sin interferencias ni contaminación.

Creación del plasma

Se introduce una pequeña cantidad de un gas inerte, generalmente argón, en la cámara. Se aplica un campo eléctrico, que energiza el gas y lo convierte en un plasma, un estado ionizado de la materia que a menudo se ve como una descarga luminiscente.

Bombardeo iónico del objetivo

Este plasma contiene iones de argón cargados positivamente. Estos iones son acelerados por el campo eléctrico y dirigidos con gran fuerza hacia el material fuente, conocido como el objetivo (target).

Cuando estos iones de alta energía golpean el objetivo, expulsan físicamente, o "pulverizan", partículas y átomos microscópicos de la superficie del objetivo.

Deposición sobre el sustrato

Estos átomos pulverizados viajan a través del vacío y se depositan sobre el objeto que se está recubriendo, que se denomina sustrato. Se acumulan gradualmente en el sustrato, formando una película muy delgada, densa y altamente uniforme.

La ventaja clave: pureza y control inigualables

La razón por la que el recubrimiento por pulverización catódica es tan ampliamente adoptado es su capacidad para producir películas de calidad superior. Esto se deriva directamente de la física del proceso.

Por qué es importante la estabilidad del plasma

La naturaleza estable y controlada del plasma asegura que los átomos se expulsen del objetivo a una velocidad y energía constantes. Esto se traduce directamente en una deposición más uniforme y pareja en toda la superficie del sustrato.

Una amplia gama de materiales

El proceso de pulverización catódica es notablemente versátil. Se puede utilizar para depositar películas de metales puros, aleaciones y compuestos como titanio, cromo, nitruros de circonio y varios óxidos.

Errores comunes y compensaciones técnicas

Aunque es potente, el recubrimiento por pulverización catódica no está exento de desafíos. Comprender sus limitaciones es clave para utilizarlo eficazmente.

El desafío de la velocidad de deposición

Los métodos tradicionales de pulverización catódica de CC pueden tener una tasa de deposición relativamente baja. Esto significa que el proceso puede ser más lento en comparación con otras técnicas de recubrimiento, lo cual es un factor en la fabricación de gran volumen.

Dificultad con materiales aislantes

La pulverización catódica de CC simple funciona bien para materiales conductores. Sin embargo, no puede pulverizar eficazmente materiales aislantes porque se acumula una carga en la superficie del objetivo, repeliendo los iones. Se requieren técnicas más complejas como la pulverización catódica de RF para los aislantes.

La necesidad de un control de precisión

El proceso es muy sensible a parámetros como la presión de vacío y los niveles de potencia. Lograr resultados consistentes a menudo requiere automatización sofisticada, ya que el control manual puede ser menos confiable.

Tomar la decisión correcta para su aplicación

La selección de un proceso de recubrimiento depende totalmente de su objetivo final. La pulverización catódica sobresale donde la calidad y el rendimiento de la película no son negociables.

- Si su enfoque principal son los componentes electrónicos de precisión: El recubrimiento por pulverización catódica proporciona las capas conductoras y aislantes uniformes y sin defectos esenciales para la fabricación de semiconductores modernos.

- Si su enfoque principal son los recubrimientos ópticos duraderos: El proceso crea las películas densas y resistentes necesarias para lentes antirreflectantes, células solares y vidrio arquitectónico de baja emisividad.

- Si su enfoque principal son los acabados protectores de alto rendimiento: La pulverización catódica aplica recubrimientos duros y resistentes al desgaste a componentes aeroespaciales, implantes médicos y piezas de automóviles con una consistencia excepcional.

En última instancia, el recubrimiento por pulverización catódica es la opción definitiva cuando el rendimiento y la fiabilidad de una película superficial son tan críticos como el producto en sí.

Tabla de resumen:

| Aspecto clave | Beneficio del recubrimiento por pulverización catódica |

|---|---|

| Calidad de la película | Capas ultrafinas, densas y altamente uniformes |

| Versatilidad de materiales | Deposita metales puros, aleaciones y compuestos (p. ej., nitruros, óxidos) |

| Control del proceso | Alta precisión en un entorno de vacío para resultados consistentes |

| Aplicaciones principales | Microelectrónica, paneles solares, lentes ópticas, recubrimientos protectores |

¿Listo para mejorar las capacidades de su laboratorio con recubrimiento por pulverización catódica de calidad profesional?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos los equipos de pulverización catódica, para ayudarle a lograr las películas delgadas precisas y duraderas requeridas para la investigación y el desarrollo de vanguardia en microelectrónica, óptica y ciencia de los materiales. Nuestras soluciones están diseñadas para ofrecer fiabilidad y resultados superiores.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo nuestros sistemas de recubrimiento por pulverización catódica pueden satisfacer sus necesidades de aplicación específicas.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Fusión por Inducción de Arco al Vacío No Consumible

La gente también pregunta

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Cuáles son los inconvenientes de la PECVD? Entendiendo las compensaciones de la deposición a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados