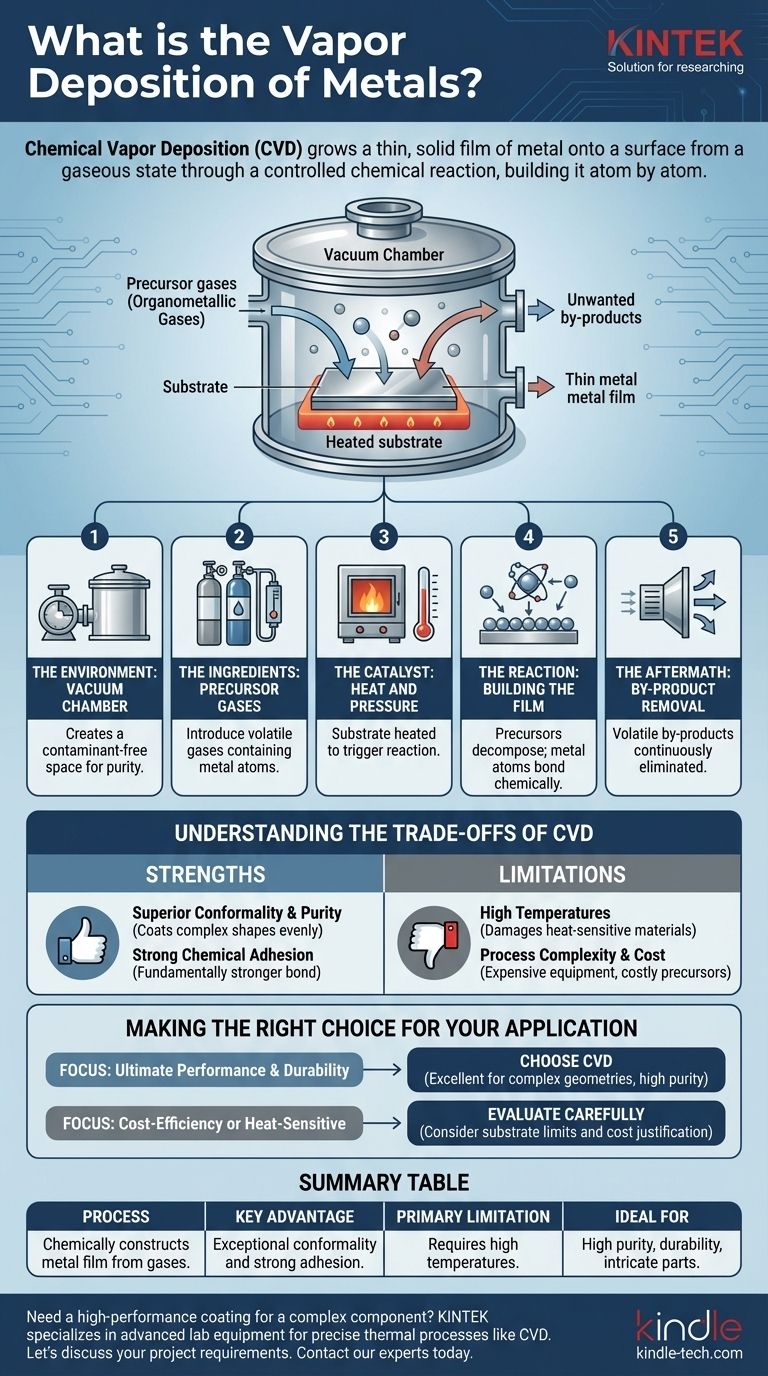

En esencia, la deposición química de vapor (CVD) de metales es un proceso sofisticado que se utiliza para crear una película delgada y sólida de metal sobre una superficie a partir de un estado gaseoso. Dentro de una cámara de vacío, se introducen gases químicos que contienen el metal deseado, los cuales luego experimentan una reacción química controlada directamente en la superficie del objeto objetivo. Esta reacción deposita un recubrimiento metálico denso, fuertemente adherido y de alta pureza.

La distinción crítica de la CVD es que usted no está simplemente aplicando un recubrimiento prefabricado. En su lugar, está utilizando gases precursores y energía para construir químicamente la película metálica, átomo por átomo, directamente sobre la superficie de la pieza, lo que da como resultado una capa integrada fundamentalmente nueva.

Cómo funciona la deposición química de vapor: un desglose paso a paso

Para comprender verdaderamente la CVD, debe entenderla como una secuencia de eventos físicos y químicos controlados. Cada paso es fundamental para lograr el recubrimiento final de alto rendimiento.

El entorno: la cámara de vacío

Todo el proceso tiene lugar dentro de una cámara de vacío sellada. Crear un vacío es el primer paso, ya que elimina el aire y otros contaminantes que podrían interferir con la reacción química. Esto asegura que el recubrimiento final sea excepcionalmente puro.

Los ingredientes: gases precursores

A continuación, se introduce uno o más gases químicos volátiles, conocidos como precursores, en la cámara. Estos gases se eligen específicamente porque contienen los átomos del metal que se desea depositar (por ejemplo, gas organometálico). El caudal de estos gases se controla con precisión.

El catalizador: calor y presión

La pieza a recubrir, denominada sustrato, se calienta a una temperatura alta y específica dentro de la cámara. Esta energía no es para fundir nada; sirve como catalizador que permite que la reacción química ocurra en la superficie del sustrato.

La reacción: construcción de la película

Cuando el sustrato caliente interactúa con los gases precursores, se desencadena una reacción química. Los precursores se descomponen y los átomos de metal deseados se unen directamente a la superficie del sustrato. Este proceso se acumula capa por capa, formando una película sólida y densa.

El resultado: eliminación de subproductos

La reacción química casi siempre crea subproductos gaseosos no deseados. Estos son volátiles y son eliminados continuamente de la cámara por el flujo de gas del sistema de vacío, dejando solo el recubrimiento sólido y puro.

Comprender las compensaciones de la CVD

Como cualquier proceso de fabricación avanzado, la CVD tiene ventajas y limitaciones distintas que la hacen adecuada para algunas aplicaciones, pero no para otras.

Fortaleza: conformabilidad y pureza superiores

Debido a que el recubrimiento se construye a partir de un gas, puede penetrar y recubrir uniformemente formas extremadamente complejas, esquinas afiladas y cavidades internas. Esta capacidad de crear una capa uniforme en todas partes se conoce como alta conformabilidad, una ventaja clave sobre los procesos de línea de visión.

Fortaleza: fuerte adhesión

El proceso de CVD forma un verdadero enlace químico entre el recubrimiento y el material del sustrato. Esto es fundamentalmente más fuerte y más duradero que un enlace puramente físico, donde un material simplemente se rocía.

Limitación: altas temperaturas

El requisito de altas temperaturas de reacción puede ser una limitación importante. Los sustratos que no pueden soportar este calor (como muchos plásticos o ciertas aleaciones metálicas) se dañarán o deformarán por el proceso.

Limitación: complejidad y coste del proceso

La CVD requiere equipos costosos, incluidas cámaras de vacío, hornos de alta temperatura y sistemas de manipulación de gases precisos. Los propios gases precursores también pueden ser costosos, lo que la convierte en una opción menos económica para componentes de bajo valor.

Tomar la decisión correcta para su aplicación

Elegir si utilizar CVD depende totalmente de los requisitos técnicos y las limitaciones de su proyecto.

- Si su enfoque principal es el rendimiento y la durabilidad máximos: la CVD es a menudo la opción superior debido a su excepcional adhesión, pureza y capacidad para recubrir geometrías complejas.

- Si su enfoque principal es la rentabilidad o su pieza es sensible al calor: debe evaluar cuidadosamente si el sustrato puede soportar las altas temperaturas y si los beneficios de rendimiento justifican el mayor coste de la CVD.

En última instancia, comprender la CVD es comprender cómo diseñar propiedades de materiales superiores desde cero, creando un componente que es más que la suma de sus partes.

Tabla de resumen:

| Aspecto | Detalle clave |

|---|---|

| Proceso | Construye químicamente una película metálica a partir de gases precursores sobre la superficie de un sustrato. |

| Ventaja clave | Conformabilidad excepcional (recubre formas complejas de manera uniforme) y fuerte adhesión por enlace químico. |

| Limitación principal | Requiere altas temperaturas, lo que puede dañar los materiales sensibles al calor. |

| Ideal para | Aplicaciones que exigen alta pureza, durabilidad y recubrimiento uniforme en piezas intrincadas. |

¿Necesita un recubrimiento de alto rendimiento para un componente complejo?

En KINTEK, nos especializamos en equipos de laboratorio avanzados y consumibles para procesos térmicos precisos como la Deposición Química de Vapor. Ya sea que esté desarrollando nuevos materiales u optimizando una aplicación de recubrimiento, nuestra experiencia y soluciones pueden ayudarlo a lograr resultados superiores con alta pureza y fuerte adhesión.

Hablemos de los requisitos de su proyecto. Póngase en contacto con nuestros expertos hoy mismo para encontrar la solución CVD adecuada para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme