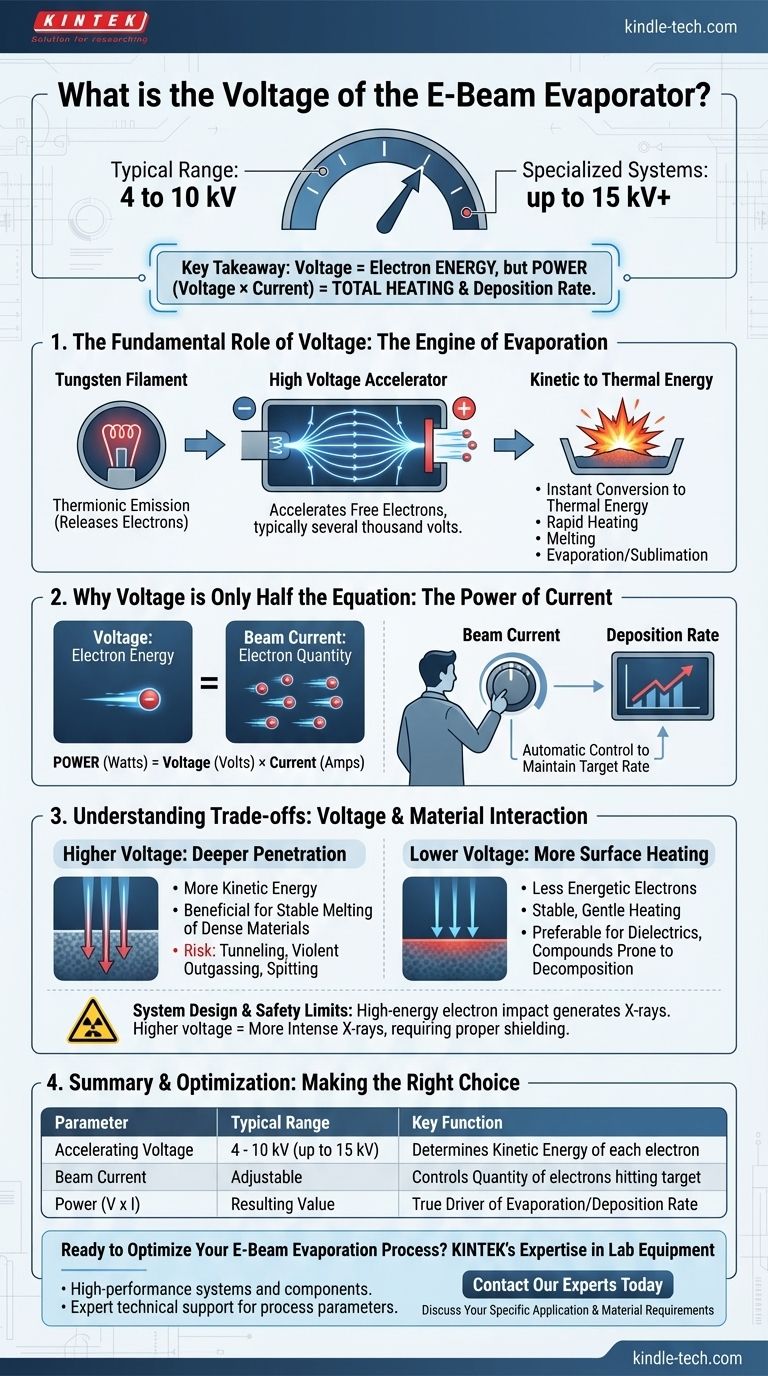

En un evaporador de haz de electrones, el voltaje de aceleración no es un valor fijo único, sino que típicamente opera dentro de un rango de 4 a 10 kilovoltios (kV). Algunos sistemas especializados pueden usar voltajes tan altos como 15 kV o más. El voltaje específico está determinado por el diseño del sistema, las capacidades de la fuente de alimentación y el material que se está evaporando.

La clave es que el voltaje determina la energía de cada electrón, pero es la potencia total —el producto del voltaje y la corriente del haz— la que finalmente controla el calentamiento del material fuente y, por lo tanto, la tasa de deposición.

El papel fundamental del voltaje en la evaporación por haz de electrones

Para entender el sistema, primero debemos entender el propósito del alto voltaje. Es el motor que impulsa todo el proceso de evaporación al crear un haz de electrones de alta energía.

Generación del haz de electrones

Un cañón de haz de electrones comienza con un filamento de tungsteno. Cuando se pasa una corriente a través de este filamento, se calienta y libera una nube de electrones a través de un proceso llamado emisión termoiónica.

El acelerador de alto voltaje

Aquí es donde entra en juego el voltaje principal. Se establece un fuerte campo eléctrico entre el filamento cargado negativamente y el ánodo/crisol cargado positivamente (hogar). Este potencial de alto voltaje, típicamente varios miles de voltios, acelera forzosamente los electrones libres, alejándolos del filamento y dirigiéndolos hacia el material fuente.

De energía cinética a energía térmica

Los electrones acelerados, que ahora viajan a alta velocidad, son enfocados por campos magnéticos en un pequeño punto sobre el material fuente en el crisol. Al impactar, su inmensa energía cinética se convierte instantáneamente en energía térmica, lo que hace que el punto localizado en el material se caliente rápidamente, se derrita y luego se sublime o evapore.

Por qué el voltaje es solo la mitad de la ecuación

Centrarse únicamente en el voltaje proporciona una imagen incompleta. Para el control del proceso, otro parámetro es igual de crítico: la corriente del haz.

Introducción de la corriente del haz

Mientras que el voltaje establece la energía de cada electrón individual, la corriente del haz (o corriente de emisión) determina la cantidad de electrones que golpean el objetivo por segundo. Se controla directamente por la temperatura del filamento.

Potencia: el verdadero impulsor de la tasa de deposición

El efecto de calentamiento real está determinado por la potencia total entregada a la fuente, calculada como:

Potencia (Watts) = Voltaje (Volts) × Corriente (Amps)

Esta relación es la razón por la que los operadores ajustan principalmente la corriente del haz para controlar la tasa de deposición. Dado que el voltaje suele ser una configuración fija en muchos sistemas, aumentar la corriente entrega más electrones, aumenta la potencia total y evapora más material.

El impacto práctico en su proceso

En un proceso de deposición típico, un operador establece una tasa de deposición objetivo (por ejemplo, 1 Å/segundo). Un controlador de retroalimentación ajusta automáticamente la corriente de emisión para mantener esta tasa, mientras que el alto voltaje permanece constante.

Comprender las compensaciones y las limitaciones

La elección del voltaje de operación no es arbitraria; implica importantes compensaciones relacionadas con la interacción del material y la seguridad del sistema.

Mayor voltaje: mayor penetración

Un voltaje de aceleración más alto le da a cada electrón más energía cinética. Esto puede conducir a una penetración de energía más profunda en el material fuente. Para algunos materiales densos, esto es beneficioso para una fusión estable. Sin embargo, para otros, puede causar "túneles" o desgasificación violenta, lo que lleva a salpicaduras incontroladas de material.

Menor voltaje: más calentamiento superficial

Los voltajes más bajos dan como resultado electrones menos energéticos que depositan su energía más cerca de la superficie del material. Esto puede proporcionar un efecto de calentamiento más estable y suave, lo que a menudo es preferible para materiales dieléctricos o compuestos que son propensos a la descomposición o las salpicaduras.

Diseño del sistema y límites de seguridad

El voltaje máximo está fundamentalmente limitado por el hardware del sistema, incluida la fuente de alimentación de alto voltaje y los aisladores cerámicos que evitan la formación de arcos. Críticamente, el impacto de los electrones de alta energía genera rayos X. Los voltajes más altos producen rayos X más energéticos e intensos, lo que exige blindaje y protocolos de seguridad adecuados.

Tomar la decisión correcta para su objetivo

Comprender el voltaje le ayuda a pasar de ser un operador de máquina a un experto en procesos. Utilice estos principios para guiar su pensamiento.

- Si su enfoque principal es la comprensión básica: Recuerde que el voltaje acelera los electrones para crear calor, pero la potencia (voltaje x corriente) rige la tasa de evaporación.

- Si su enfoque principal es la optimización del proceso: Preste atención a cómo responde su material. Si experimenta salpicaduras, un voltaje más bajo (si es ajustable) podría proporcionar un baño de fusión más estable.

- Si su enfoque principal es la resolución de problemas del sistema: Las tasas de deposición inestables se vinculan con mayor frecuencia al bucle de control de la corriente del haz, la estabilidad de la fuente de alimentación o la programación del barrido del haz que a un alto voltaje fluctuante.

En última instancia, dominar la evaporación por haz de electrones consiste en comprender la interacción entre el voltaje, la corriente y las propiedades específicas de su material.

Tabla resumen:

| Parámetro | Rango típico | Función clave |

|---|---|---|

| Voltaje de aceleración | 4 - 10 kV (hasta 15 kV) | Determina la energía cinética de cada electrón |

| Corriente del haz | Ajustable | Controla la cantidad de electrones que golpean el objetivo |

| Potencia (V x I) | Valor resultante | El verdadero impulsor de la tasa de evaporación/deposición |

¿Listo para optimizar su proceso de evaporación por haz de electrones?

Comprender la interacción del voltaje y la corriente es clave para lograr una deposición de película delgada precisa y de alta calidad. Ya sea que esté desarrollando nuevos materiales o solucionando problemas de un proceso existente, la experiencia de KINTEK en equipos de laboratorio puede ayudarle.

Ofrecemos:

- Sistemas y componentes de evaporación por haz de electrones de alto rendimiento.

- Soporte técnico experto para ayudarle a dominar los parámetros del proceso.

Analicemos su aplicación específica y los requisitos de material. Contacte a nuestros expertos hoy para mejorar las capacidades de su laboratorio con las soluciones de KINTEK.

Guía Visual

Productos relacionados

- Crisol de nitruro de boro conductor para recubrimiento por evaporación de haz de electrones Crisol de BN

- Bomba de Vacío de Agua Circulante para Uso de Laboratorio e Industrial

- Prensa Térmica Hidráulica Eléctrica Calefactada al Vacío para Laboratorio

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

La gente también pregunta

- ¿Qué materiales se utilizan en la evaporación por haz de electrones? Domine la deposición de películas delgadas de alta pureza

- ¿Cuál es el principio de la evaporación por haz de electrones? Una guía para la deposición de películas delgadas de alta pureza

- ¿Cuáles son las desventajas de la soldadura fuerte? Desafíos clave en la unión de materiales

- ¿Cuál es la diferencia entre la evaporación térmica y la evaporación por haz de electrones? Desbloquee el método de deposición de película delgada adecuado

- ¿Cómo se evapora el material fuente durante la deposición? Una guía sobre los métodos resistivos frente a los de haz de electrones