En esencia, un sistema de evaporación térmica es una máquina que crea películas de material excepcionalmente delgadas sobre una superficie. Funciona calentando un material fuente dentro de una cámara de alto vacío hasta que se vaporiza, permitiendo que el vapor resultante viaje y se condense sobre un sustrato más frío, formando un recubrimiento uniforme. Esta técnica, también conocida como evaporación resistiva, es un proceso fundamental en la creación de muchos componentes electrónicos y ópticos modernos.

El concepto central es sencillo: utilizar la resistencia eléctrica para generar calor, convertir un material sólido en gas en un vacío, y dejar que ese gas se resólide como una capa delgada y precisa sobre un objeto objetivo. Esta elegante simplicidad la convierte en una piedra angular de la tecnología de deposición de películas delgadas.

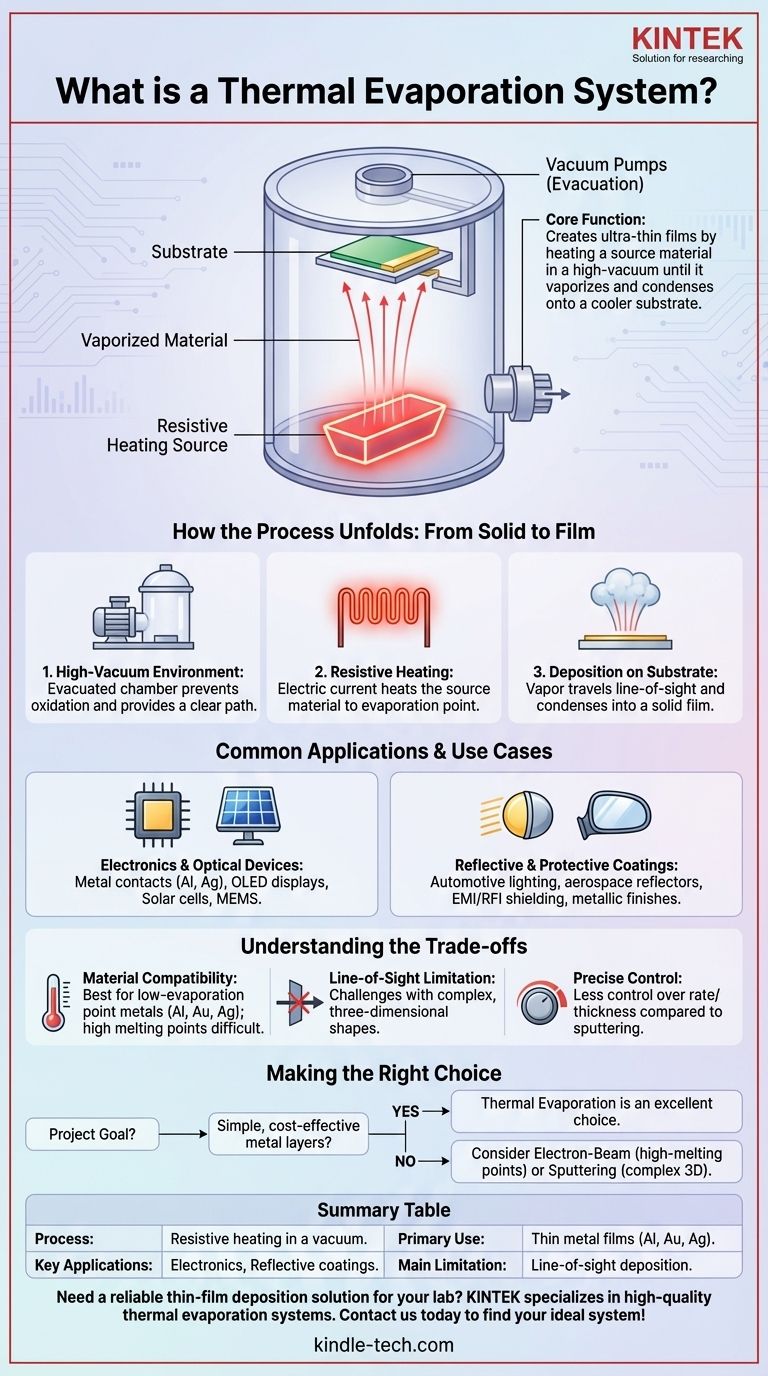

Cómo se desarrolla el proceso: De sólido a película

Todo el proceso depende del control de una transformación física dentro de un entorno altamente controlado. Cada paso es fundamental para lograr una película uniforme y de alta calidad.

El papel crítico del vacío

El componente principal de un evaporador térmico es una cámara de vacío. Esta cámara es evacuada por bombas potentes para eliminar el aire y otras moléculas de gas.

Este entorno de alto vacío es esencial por dos razones. Primero, evita que el material fuente caliente reaccione con gases como el oxígeno. Segundo, proporciona un camino claro e ininterrumpido para que los átomos vaporizados viajen desde la fuente hasta el sustrato.

Calentamiento del material fuente

Dentro de la cámara, el material a depositar (el material fuente) se coloca en un pequeño contenedor, a menudo llamado "barco" o "cesta". Este barco está hecho de un material que puede soportar temperaturas extremas y tiene una alta resistencia eléctrica.

Se pasa una corriente eléctrica a través del barco, lo que provoca que se caliente intensamente debido a su resistencia. Este calor se transfiere al material fuente, elevando su temperatura hasta que alcanza su punto de evaporación y se convierte en vapor.

Deposición sobre el sustrato

Situado encima de la fuente se encuentra el objeto a recubrir, conocido como sustrato. Este sustrato se mantiene en su lugar mediante un soporte.

A medida que el material fuente se vaporiza, sus átomos viajan en una trayectoria de línea de visión directa a través del vacío. Cuando estos átomos golpean la superficie más fría del sustrato, se condensan nuevamente en estado sólido, acumulándose gradualmente para formar una película delgada y sólida.

Aplicaciones comunes y casos de uso

La evaporación térmica es valorada por su relativa simplicidad y efectividad, particularmente para depositar metales individuales de alta pureza.

Dispositivos electrónicos y ópticos

Este método es un pilar en la producción de componentes electrónicos. Se utiliza comúnmente para depositar contactos eléctricos metálicos, como aluminio o plata, en semiconductores y otros dispositivos.

También desempeña un papel clave en la fabricación de pantallas OLED, células solares y sistemas microelectromecánicos (MEMS), donde se requieren capas precisas de material conductor o reflectante.

Recubrimientos reflectantes y protectores

La capacidad de crear capas metálicas altamente reflectantes hace que la evaporación térmica sea ideal para fabricar reflectores de luz. Estos se utilizan en iluminación automotriz, equipos médicos y componentes aeroespaciales.

También se utiliza para aplicar apantallamiento EMI/RFI en carcasas electrónicas y para crear acabados metálicos decorativos en artículos como envases de cosméticos y artículos deportivos.

Comprender las compensaciones

Aunque es potente, la evaporación térmica no es la solución para todos los desafíos de películas delgadas. Comprender sus limitaciones es clave para utilizarla de manera efectiva.

Compatibilidad de materiales

El proceso funciona mejor para materiales con puntos de evaporación relativamente bajos, como aluminio, oro, plata y cromo. Los materiales con puntos de fusión extremadamente altos o aleaciones complejas pueden ser difíciles o imposibles de depositar mediante simple calentamiento resistivo.

Limitación de línea de visión

Debido a que los átomos vaporizados viajan en línea recta, el proceso solo puede recubrir superficies que tienen una línea de visión directa a la fuente. Esto hace que sea difícil lograr recubrimientos uniformes en formas tridimensionales complejas con socavados o superficies ocultas.

Desafíos de control preciso

Aunque es efectiva, controlar con precisión la velocidad de deposición y el espesor de la película puede ser más difícil con la evaporación térmica en comparación con técnicas más avanzadas como la pulverización catódica (sputtering) o la evaporación por haz de electrones.

Tomar la decisión correcta para su objetivo

Seleccionar un método de deposición depende totalmente del material, el sustrato y el resultado deseado de su proyecto.

- Si su enfoque principal es crear capas metálicas simples y rentables: La evaporación térmica es una opción excelente y ampliamente utilizada, especialmente para contactos eléctricos o recubrimientos reflectantes básicos.

- Si su enfoque principal es depositar materiales con puntos de fusión muy altos o aleaciones complejas: Debe considerar métodos más avanzados como la evaporación por haz de electrones, que puede alcanzar temperaturas mucho más altas.

- Si su enfoque principal es recubrir uniformemente un objeto 3D complejo: Un proceso sin línea de visión como la pulverización catódica o la deposición química de vapor sería una tecnología más adecuada.

En última instancia, la evaporación térmica proporciona un camino directo y confiable para transformar un material sólido en una película delgada de alto rendimiento.

Tabla de resumen:

| Aspecto | Detalle clave |

|---|---|

| Proceso | Calentamiento resistivo en un vacío para vaporizar un material fuente. |

| Uso principal | Deposición de películas delgadas de metales como aluminio, oro y plata. |

| Aplicaciones clave | Contactos electrónicos, OLEDs, células solares, recubrimientos reflectantes. |

| Limitación principal | Deposición por línea de visión; desafíos con formas 3D complejas. |

¿Necesita una solución confiable de deposición de películas delgadas para su laboratorio?

KINTEK se especializa en equipos de laboratorio de alta calidad, incluidos sistemas de evaporación térmica perfectos para crear recubrimientos metálicos precisos para electrónica, óptica e investigación. Nuestros expertos pueden ayudarle a seleccionar el sistema adecuado para mejorar la eficiencia y el rendimiento de su proyecto.

Contáctenos hoy para discutir su aplicación específica y descubrir el sistema de evaporación térmica ideal para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Crisol de nitruro de boro conductor para recubrimiento por evaporación de haz de electrones Crisol de BN

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

La gente también pregunta

- ¿Qué es la evaporación térmica? Una guía sencilla para la deposición de película delgada

- ¿De qué material está hecho el barco (soporte) de uso común en la evaporación térmica? Elegir el material adecuado para la deposición de alta pureza

- ¿Para qué se utiliza la evaporación térmica para depositar? Una guía de metales, compuestos y aplicaciones clave

- ¿Qué es la deposición de película delgada por técnica de evaporación térmica? Una guía para PVD simple y rentable

- ¿Cuál es la diferencia entre la pulverización catódica y la evaporación térmica? Elija el método PVD adecuado para su película delgada