En la fabricación de semiconductores, el procesamiento térmico es la práctica de utilizar calor controlado con precisión para alterar intencionalmente las propiedades físicas y químicas de una oblea de silicio. Estos procesos no se tratan simplemente de calentar el material; son pasos fundamentales de alta energía que activan materiales, reparan estructuras cristalinas y hacen crecer o depositan capas esenciales, convirtiendo un simple disco de silicio en un circuito integrado complejo.

El propósito principal del procesamiento térmico es proporcionar la energía necesaria —el "presupuesto térmico"— para impulsar cambios específicos a nivel atómico. El desafío central es lograr estos cambios deseados sin causar efectos secundarios no deseados, como la difusión de materiales, lo que se vuelve más crítico a medida que los transistores se encogen.

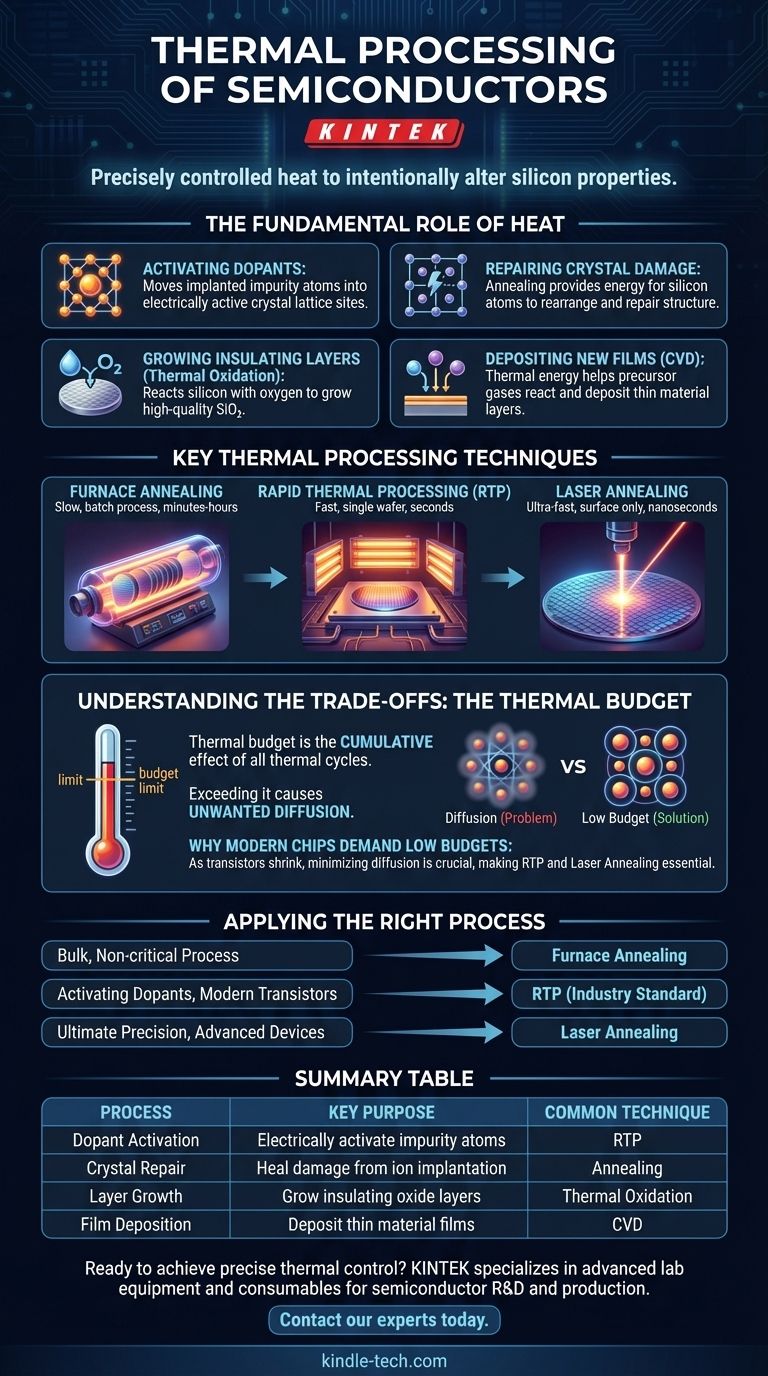

El papel fundamental del calor en la fabricación de chips

El calor es una de las herramientas más poderosas en la fabricación de semiconductores. A temperatura ambiente, los átomos en un cristal de silicio son relativamente estables. La aplicación de energía térmica permite a los ingenieros superar esta estabilidad y forzar que ocurran reacciones específicas y deseables en y dentro de la oblea.

Activación de dopantes

Para controlar el flujo de electricidad, el silicio puro se "dopa" con átomos de impurezas como boro o fósforo a través de un proceso llamado implantación iónica. Sin embargo, estos átomos implantados inicialmente no están en las posiciones correctas dentro de la red cristalina de silicio para ser eléctricamente activos. El procesamiento térmico proporciona la energía necesaria para que estos átomos dopantes se muevan a los sitios de red correctos, un paso crítico conocido como activación de dopantes.

Reparación de daños en el cristal

El proceso de implantación iónica es físicamente violento a escala atómica. Bombardea la oblea con iones de alta energía, lo que daña gravemente la estructura perfecta y ordenada del cristal de silicio. Este daño debe repararse. El recocido, un proceso térmico clave, proporciona la energía para que los átomos de silicio se reorganicen de nuevo en su estructura cristalina prístina, asegurando que los electrones puedan fluir sin problemas.

Crecimiento de capas aislantes

Uno de los componentes más importantes en un transistor es el óxido de puerta, una capa aislante delgada y perfecta. Esto se crea típicamente utilizando oxidación térmica, donde la oblea de silicio se calienta en un ambiente rico en oxígeno. El calor impulsa una reacción química entre el silicio y el oxígeno para hacer crecer una capa de dióxido de silicio (SiO₂) de una calidad excepcionalmente alta.

Deposición de nuevas películas

Muchas otras capas de material se añaden a un chip durante la fabricación. En procesos como la Deposición Química de Vapor (CVD), la energía térmica se utiliza para ayudar a que los gases precursores reaccionen y depositen películas delgadas de materiales aislantes o conductores sobre la superficie de la oblea con alta precisión.

Técnicas clave de procesamiento térmico

Los diferentes pasos en la fabricación de chips tienen diferentes requisitos de temperatura y tiempo. En consecuencia, se han desarrollado varios métodos distintos para gestionar la aplicación de calor.

Recocido en horno

Este es el método tradicional, donde un lote de 25 a 200 obleas se carga en un tubo de cuarzo y se calienta lentamente en un horno. Si bien es eficiente para procesar muchas obleas a la vez, los ciclos de calentamiento y enfriamiento son muy lentos (minutos a horas). Esto lo hace adecuado para pasos no críticos como el crecimiento inicial de óxido, pero problemático para dispositivos avanzados.

Procesamiento térmico rápido (RTP)

El RTP es la técnica dominante para la fabricación moderna de semiconductores. Una sola oblea se calienta muy rápidamente (en segundos) a temperaturas extremadamente altas utilizando lámparas de alta intensidad. Al controlar con precisión el calor durante una duración muy corta, el RTP puede lograr la activación y reparación de daños necesarias sin los efectos secundarios negativos de la exposición prolongada al calor.

Recocido láser

Para los chips más avanzados, incluso la duración de segundos del RTP puede ser demasiado larga. El recocido láser proporciona una solución aún más precisa al usar un láser para calentar solo los pocos nanómetros superiores de la superficie de la oblea. Esto entrega la energía requerida exactamente donde se necesita sin perturbar las delicadas estructuras subyacentes.

Comprendiendo las compensaciones: el presupuesto térmico

El desafío principal en todo procesamiento térmico es gestionar el presupuesto térmico. Este concepto es central para comprender por qué se desarrollaron técnicas modernas como el RTP.

¿Qué es el presupuesto térmico?

El presupuesto térmico es el efecto acumulativo de todos los ciclos térmicos (temperatura y duración) a los que se expone una oblea durante la fabricación. Cada paso de calentamiento "gasta" parte de este presupuesto. Como un presupuesto financiero, una vez que se agota, no se puede recuperar.

El problema de la difusión no deseada

La principal consecuencia de exceder el presupuesto térmico es la difusión. Cuando los átomos dopantes se exponen al calor durante demasiado tiempo, comienzan a moverse o "difundirse" lejos de sus posiciones previstas. Este desenfoque de regiones cuidadosamente definidas puede arruinar el rendimiento de un transistor, causando cortocircuitos o fallas en el dispositivo.

Por qué los chips modernos exigen presupuestos térmicos bajos

A medida que los transistores se encogen a la escala nanométrica, las regiones dopadas se colocan increíblemente cerca unas de otras. Cualquier difusión es catastrófica. El objetivo del procesamiento térmico moderno es introducir y extraer el calor lo más rápido posible, logrando la activación y reparación mientras se minimiza la difusión. Por eso, el RTP y el recocido láser son esenciales para fabricar los chips de alto rendimiento actuales.

Aplicación del proceso térmico adecuado

Elegir la técnica térmica correcta consiste en hacer coincidir la herramienta con el requisito específico del paso de fabricación, con el presupuesto térmico como restricción principal.

- Si su enfoque principal es un proceso a granel y no crítico: El recocido tradicional en horno es una opción rentable para pasos donde el calentamiento lento y la posible difusión no son una preocupación.

- Si su enfoque principal es activar dopantes en transistores modernos: El Procesamiento Térmico Rápido (RTP) es el estándar de la industria, proporcionando las altas temperaturas necesarias durante períodos cortos para minimizar el presupuesto térmico.

- Si su enfoque principal es la máxima precisión en los dispositivos más avanzados: El recocido láser ofrece un calentamiento localizado y casi instantáneo para activar las capas superficiales sin afectar las complejas estructuras subyacentes.

En última instancia, el procesamiento térmico es el arte de usar energía controlada para lograr precisión a nivel atómico en una oblea de silicio.

Tabla resumen:

| Proceso | Propósito clave | Técnica común |

|---|---|---|

| Activación de dopantes | Activar eléctricamente los átomos de impurezas | Procesamiento Térmico Rápido (RTP) |

| Reparación de cristales | Reparar el daño de la implantación iónica | Recocido |

| Crecimiento de capas | Hacer crecer capas de óxido aislantes | Oxidación térmica |

| Deposición de películas | Depositar películas delgadas de material | Deposición Química de Vapor (CVD) |

¿Listo para lograr un control térmico preciso en su laboratorio?

KINTEK se especializa en equipos de laboratorio avanzados y consumibles necesarios para la I+D y producción de semiconductores. Nuestras soluciones de procesamiento térmico le ayudan a gestionar el presupuesto térmico crítico para los chips de próxima generación.

Contacte a nuestros expertos hoy para discutir sus necesidades específicas de aplicación.

Guía Visual

Productos relacionados

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

- Horno de tubo de vacío de alta presión de laboratorio

La gente también pregunta

- ¿Cuál es la intención principal de diseño de un horno tubular horizontal de corto alcance para tejidos de CNT? Mejorar la estabilidad del proceso

- ¿Por qué se requiere el sellado al vacío en un tubo de cuarzo para la síntesis de Na3PS4? Garantiza una alta conductividad iónica y pureza

- ¿Qué es el método de pirólisis de residuos? Una guía para convertir basura en combustible y productos químicos

- ¿Cómo facilita un horno tubular de alta temperatura la formación de carbono grafitizado de alta cristalinidad? Guía de expertos

- ¿Cuáles son los requisitos de diseño para un horno tubular de CsI? Domina el método Bridgman vertical

- ¿Cómo ayuda un horno tubular de atmósfera controlada en el análisis? Optimización de estudios de reoxidación y transporte iónico

- ¿Cómo facilita un horno de tubo de cuarzo la síntesis de rGO? Optimice su matriz de cátodo con pirólisis precisa

- ¿Qué papel juega un horno tubular horizontal en la síntesis de TiB2? Optimización de la producción de nanopartículas de alta calidad