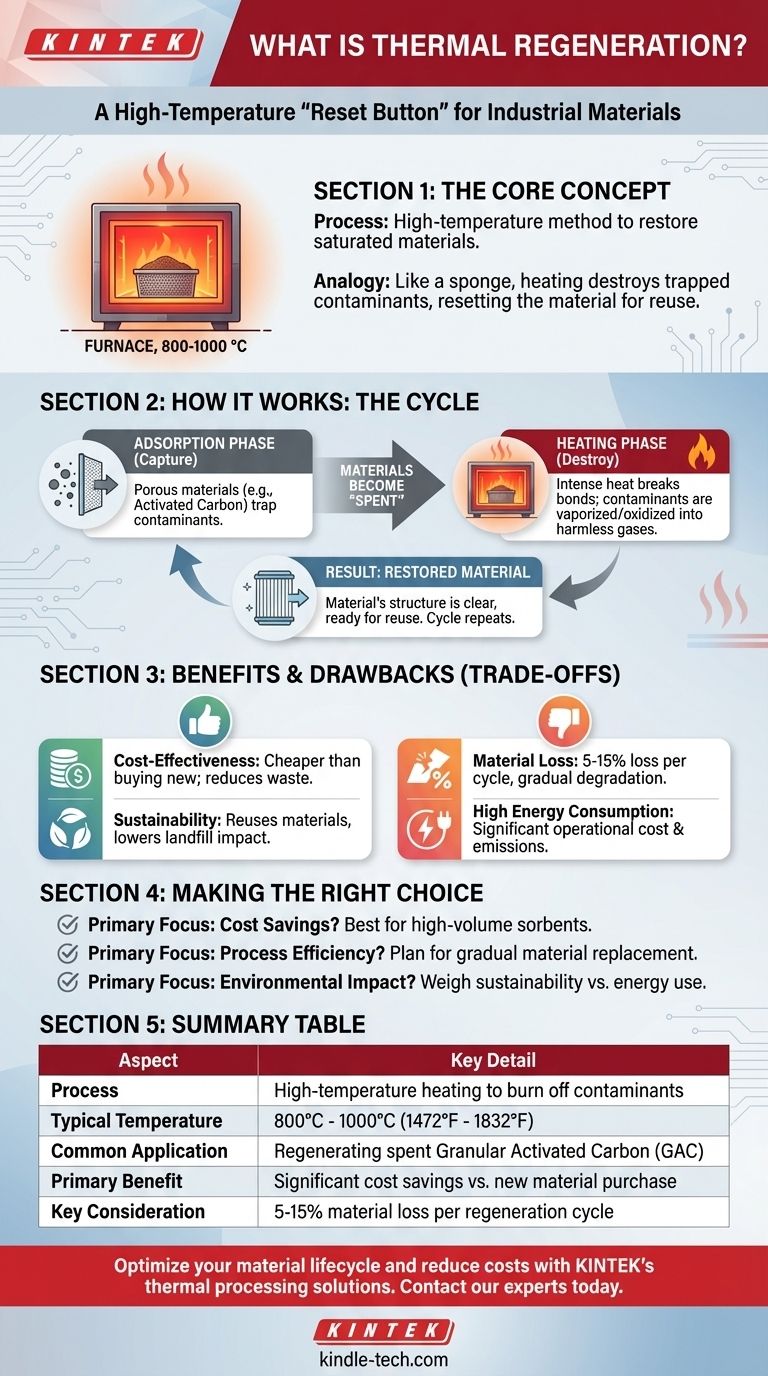

En resumen, la regeneración térmica es un proceso de alta temperatura utilizado para restaurar un material a su estado original y efectivo después de que se ha saturado o "gastado". Se usa más comúnmente para limpiar materiales industriales como el carbón activado, utilizando calor extremo (a menudo 800-1000 °C) en un horno para quemar o vaporizar los contaminantes que el material ha adsorbido.

La regeneración térmica actúa como un "botón de reinicio" de alta temperatura para materiales que funcionan como esponjas. Al calentar el material gastado, se destruyen y eliminan eficazmente los contaminantes atrapados, restaurando la capacidad del material para ser utilizado de nuevo.

Cómo funciona la regeneración térmica: el mecanismo central

Para entender la regeneración térmica, primero debe entender el trabajo que estaba haciendo el material. El proceso es un ciclo de captura y liberación, impulsado por cambios de temperatura.

La fase de adsorción: captura de contaminantes

Muchos procesos industriales utilizan materiales porosos, como el carbón activado granular (CAG), para purificar líquidos o gases. Estos materiales tienen una vasta área de superficie interna con sitios activos que atrapan y retienen sustancias orgánicas no deseadas, un proceso llamado adsorción.

Con el tiempo, estos sitios activos se llenan y el material se considera "gastado" o saturado, perdiendo su eficacia.

La fase de calentamiento: destrucción de los contaminantes

Aquí es donde entra en juego la regeneración térmica. El material gastado se retira del servicio y se coloca en un horno de alta temperatura, a menudo en un ambiente con poco oxígeno.

El calor intenso, típicamente entre 800°C y 1000°C (1472°F a 1832°F), proporciona la energía necesaria para romper los enlaces que retienen los contaminantes adsorbidos. Estas sustancias orgánicas se vaporizan o, más comúnmente, se oxidan (se destruyen químicamente) y se convierten en gases inofensivos.

El resultado: un material restaurado

Después del ciclo de calentamiento y enfriamiento, los contaminantes desaparecen. La estructura porosa y los sitios activos del material ahora están limpios y disponibles nuevamente.

Este material "regenerado" está listo para ser puesto de nuevo en servicio, capaz de adsorber nuevos contaminantes. Este ciclo de uso y regeneración se puede repetir varias veces.

Entendiendo las compensaciones

Aunque es muy eficaz, la regeneración térmica no es un proceso perfecto. Implica un conjunto claro de beneficios y desventajas que son fundamentales a considerar.

Ventaja: Rentabilidad y sostenibilidad

El principal motor de la regeneración térmica es la economía. Regenerar y reutilizar un material costoso como el carbón activado es significativamente más barato que desechar continuamente el material gastado y comprar nuevos suministros. También reduce los residuos en los vertederos, ofreciendo un claro beneficio ambiental.

Desventaja: Pérdida y degradación del material

El proceso no es 100% eficiente. Cada ciclo de alta temperatura causa inevitablemente cierta degradación física y agotamiento del propio material huésped. Típicamente, hay una pérdida de carbono del 5-15% con cada ciclo de regeneración, lo que reduce gradualmente su rendimiento y vida útil.

Desventaja: Alto consumo de energía

Calentar hornos a escala industrial a 1000°C requiere una enorme cantidad de energía. Esto representa un costo operativo significativo y tiene su propia huella ambiental, que debe sopesarse con los beneficios de la reutilización del material.

Tomando la decisión correcta para su proceso

Decidir si implementar la regeneración térmica depende de equilibrar los objetivos económicos, operativos y ambientales.

- Si su enfoque principal es el ahorro de costos en materiales de alto volumen: La regeneración térmica es a menudo el método más económicamente viable para sorbentes como el carbón activado utilizado en la purificación a gran escala.

- Si su enfoque principal es la eficiencia del proceso: Tenga en cuenta la pérdida de material del 5-15% por ciclo en su planificación operativa y presupueste el reemplazo gradual del medio con el tiempo.

- Si su enfoque principal es el impacto ambiental: Sopesar cuidadosamente el beneficio de sostenibilidad de la reutilización de materiales frente al consumo significativo de energía y las emisiones del horno de regeneración.

En última instancia, la regeneración térmica es una herramienta poderosa para prolongar la vida útil de materiales críticos y reducir los costos operativos.

Tabla resumen:

| Aspecto | Detalle clave |

|---|---|

| Proceso | Calentamiento a alta temperatura para quemar contaminantes |

| Temperatura típica | 800°C - 1000°C (1472°F - 1832°F) |

| Aplicación común | Regeneración de carbón activado granular (CAG) gastado |

| Beneficio principal | Ahorro significativo de costos frente a la compra de material nuevo |

| Consideración clave | Pérdida de material del 5-15% por ciclo de regeneración |

Optimice el ciclo de vida de sus materiales y reduzca costos con las soluciones de procesamiento térmico de KINTEK.

La regeneración térmica es una estrategia poderosa para laboratorios e instalaciones industriales que utilizan sorbentes como el carbón activado. Al restaurar materiales gastados, puede reducir drásticamente los gastos operativos y minimizar los residuos. KINTEK se especializa en equipos de laboratorio de alta temperatura y consumibles necesarios para implementar este proceso de manera eficiente y confiable.

Contacte a nuestros expertos hoy para discutir cómo nuestros hornos y sistemas térmicos pueden ayudarlo a lograr una regeneración de materiales sostenible y rentable para su aplicación específica.

Guía Visual

Productos relacionados

- Horno de tubo de cuarzo de laboratorio de 1400 ℃ con horno tubular de tubo de alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de tubo de cuarzo de laboratorio de 1700 ℃ con horno tubular de tubo de alúmina

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Qué precauciones se deben tomar al usar un horno tubular? Garantice un procesamiento seguro y eficaz a alta temperatura

- ¿Para qué se utiliza un horno tubular? Logre un procesamiento térmico preciso y controlado

- ¿De qué material están hechos los tubos de horno? Elegir el material adecuado para el éxito a altas temperaturas

- ¿Cuál es la alta temperatura de un horno tubular? Descubra el modelo adecuado para su aplicación

- ¿Cómo funciona un horno tubular? Una guía para el procesamiento controlado a alta temperatura