En esencia, la deposición de metales en capa fina es un proceso de fabricación avanzado en el que se aplica una capa excepcionalmente delgada de metal, a menudo de solo nanómetros a micrómetros de espesor, a la superficie de un sustrato. Esto se hace para impartir nuevas propiedades al sustrato, como conductividad eléctrica, durabilidad o resistencia a la corrosión, que no poseía originalmente. Los metales se eligen con frecuencia por sus excelentes propiedades conductoras, resistencia y relativa facilidad de aplicación.

El principio fundamental no es solo recubrir una superficie, sino alterar fundamentalmente su función. Los metales son una elección fundamental para este proceso debido a sus fortalezas eléctricas, térmicas y mecánicas inherentes, pero la verdadera ingeniería radica en seleccionar el metal o compuesto metálico y el método de deposición adecuados para un objetivo específico.

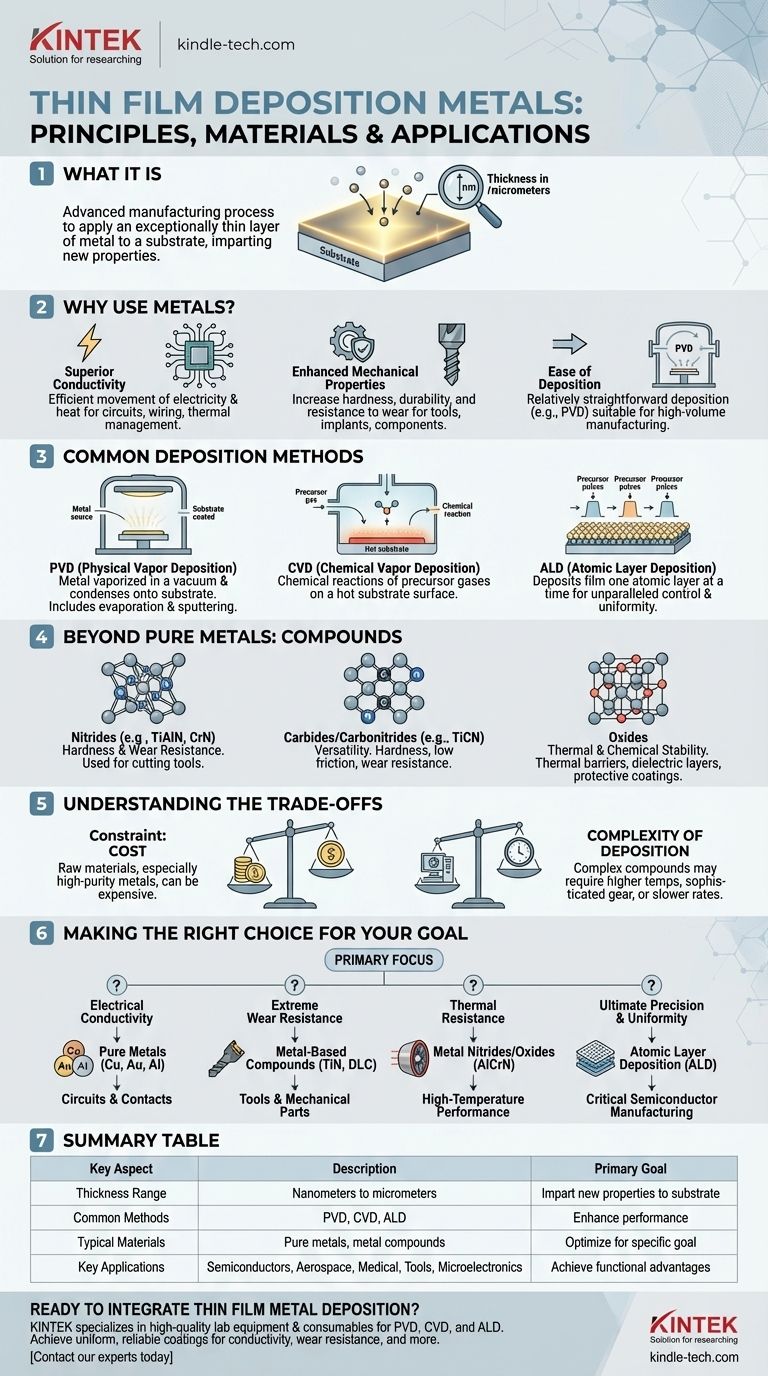

¿Por qué usar metales para la deposición en capa fina?

La decisión de utilizar metales en aplicaciones de capa fina se debe a sus propiedades físicas únicas y potentes. Estas características los hacen indispensables en industrias que van desde los semiconductores hasta la aeroespacial.

Conductividad superior

Los metales son la opción principal para aplicaciones que requieren un movimiento eficiente de electricidad o calor. Esto los hace esenciales para crear las vías conductoras en circuitos integrados, el cableado en microelectrónica y los recubrimientos reflectantes para la gestión térmica.

Propiedades mecánicas mejoradas

Depositar una capa fina de metal o un compuesto metálico puede aumentar drásticamente la dureza superficial, la durabilidad y la resistencia al desgaste del sustrato. Esta es una estrategia común para prolongar la vida útil de herramientas de corte, implantes médicos y componentes de máquinas.

Facilidad de deposición

En comparación con compuestos más complejos, muchos metales puros son relativamente sencillos de depositar sobre un sustrato. Técnicas como la Deposición Física de Vapor (PVD) pueden aplicar películas metálicas de manera eficiente, lo que las hace adecuadas para la fabricación de alto volumen.

Métodos de deposición comunes explicados

El método utilizado para aplicar la capa fina es tan crítico como el material mismo. La elección de la técnica influye directamente en la calidad, pureza y costo de la película.

Deposición Física de Vapor (PVD)

PVD es una técnica ampliamente utilizada para metales. Implica un proceso en el que el metal fuente se vaporiza en el vacío —ya sea calentándolo (evaporación) o bombardeándolo con iones (pulverización catódica)— y luego se le permite condensarse sobre el sustrato, formando una película delgada y uniforme.

Deposición Química de Vapor (CVD)

CVD utiliza reacciones químicas para formar la película. Se introducen gases precursores que contienen el metal deseado en una cámara, donde reaccionan o se descomponen en la superficie caliente del sustrato, dejando una película delgada de alta pureza, a menudo muy dura.

Deposición de Capa Atómica (ALD)

Para aplicaciones que exigen la máxima precisión, ALD deposita la película una sola capa atómica a la vez. Este proceso ofrece un control inigualable sobre el espesor y la uniformidad, lo cual es crítico para la fabricación avanzada de semiconductores.

Más allá de los metales puros: el papel de los compuestos

Si bien los metales puros son fundamentales, muchos de los recubrimientos más avanzados son en realidad compuestos a base de metal, donde los metales se combinan con otros elementos para lograr propiedades altamente específicas.

Nitruros para dureza y resistencia al desgaste

Los nitruros metálicos, como el Nitruro de Titanio y Aluminio (Ti-Al-N) y el Nitruro de Cromo (Cr-N), son excepcionalmente duros y resistentes a la corrosión. Se utilizan con frecuencia como recubrimientos en herramientas de corte industriales para aumentar su vida útil y rendimiento.

Carburos y Carbonitruros para versatilidad

La adición de carbono crea compuestos como el Carbonitruro de Titanio (Ti-C-N), que ofrece un equilibrio único de dureza, baja fricción y resistencia al desgaste, lo que lo convierte en una solución versátil para muchas aplicaciones mecánicas.

Óxidos para estabilidad térmica y química

Los óxidos metálicos son muy valorados por su tenacidad y capacidad para soportar altas temperaturas. Sirven como barreras térmicas, capas dieléctricas en condensadores y recubrimientos protectores en entornos químicos agresivos.

Entendiendo las compensaciones

La selección de un material y un proceso nunca está exenta de compromisos. Reconocer estas limitaciones es clave para tomar una decisión de ingeniería informada.

La principal limitación: el costo

Un inconveniente significativo del uso de ciertos metales y compuestos metálicos es su costo. El costo de las materias primas, especialmente para metales de alta pureza, puede limitar su uso en ciertas aplicaciones sensibles al precio.

Complejidad de la deposición

Si bien algunos metales son fáciles de depositar, trabajar con compuestos complejos puede ser un desafío. Estos materiales pueden requerir temperaturas más altas, equipos más sofisticados o tasas de deposición más lentas, lo que aumenta el costo y la complejidad general de la fabricación.

Técnica vs. Material

A veces, la propiedad deseada de la película, como la pureza extrema o la uniformidad perfecta, está dictada más por la técnica de deposición (por ejemplo, ALD) que por el material en sí. Las técnicas más avanzadas suelen ser las más lentas y caras.

Tomando la decisión correcta para su objetivo

Su decisión final debe guiarse por el objetivo principal que necesita lograr.

- Si su enfoque principal es la conductividad eléctrica: metales puros como el cobre, el oro o el aluminio son la opción más directa y efectiva para crear circuitos y contactos.

- Si su enfoque principal es la resistencia extrema al desgaste: compuestos a base de metal como el Nitruro de Titanio (TiN) o los recubrimientos de Carbono Tipo Diamante (DLC) ofrecen una dureza superior para herramientas y piezas mecánicas.

- Si su enfoque principal es la resistencia térmica: nitruros metálicos como el Nitruro de Aluminio y Cromo (Al-Cr-N) o varios óxidos metálicos están diseñados para mejorar el rendimiento a altas temperaturas.

- Si su enfoque principal es la máxima precisión y uniformidad: la elección del método de deposición, como la Deposición de Capa Atómica (ALD), será el factor más crítico para su éxito.

En última instancia, dominar la deposición en capa fina consiste en aplicar estratégicamente un material específico a una superficie para lograr una propiedad que antes no existía.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Objetivo principal | Impartir nuevas propiedades (ej. conductividad, dureza) a la superficie de un sustrato |

| Rango de espesor | Nanómetros a micrómetros |

| Métodos comunes | Deposición Física de Vapor (PVD), Deposición Química de Vapor (CVD), Deposición de Capa Atómica (ALD) |

| Materiales típicos | Metales puros (Cu, Au, Al), compuestos metálicos (nitruros, carburos, óxidos) |

| Aplicaciones clave | Semiconductores, aeroespacial, implantes médicos, herramientas de corte, microelectrónica |

¿Listo para integrar la deposición de metales en capa fina en el flujo de trabajo de su laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio de alta calidad para procesos de deposición precisos como PVD, CVD y ALD. Ya sea que esté mejorando la conductividad eléctrica con metales puros o aumentando la resistencia al desgaste con compuestos avanzados, nuestras soluciones le ayudan a lograr recubrimientos uniformes y confiables. Contacte a nuestros expertos hoy para discutir sus necesidades de aplicación específicas y descubra cómo KINTEK puede apoyar el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno de Fusión por Inducción de Arco al Vacío No Consumible

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

La gente también pregunta

- ¿Cuáles son los inconvenientes de la PECVD? Entendiendo las compensaciones de la deposición a baja temperatura

- ¿Cuál es la velocidad de PECVD? Logre una deposición de alta velocidad y baja temperatura para su laboratorio

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuál es la temperatura de deposición PECVD? Consiga películas de alta calidad a bajas temperaturas

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones