En esencia, la evaporación térmica es un método sencillo para crear una capa ultrafina de material sobre una superficie. Esta técnica, también conocida como evaporación resistiva, implica calentar un material fuente dentro de una cámara de alto vacío hasta que se vaporiza. Estos átomos vaporizados viajan a través del vacío y se condensan sobre una superficie objetivo más fría, conocida como sustrato, formando una película delgada uniforme.

La clave es que la evaporación térmica es un proceso de deposición de línea de visión regido por un principio simple: se calienta un material en vacío hasta que se convierte en gas, que luego se solidifica sobre un objetivo. El éxito depende del control preciso de la temperatura, el nivel de vacío y la geometría para lograr las características deseadas de la película.

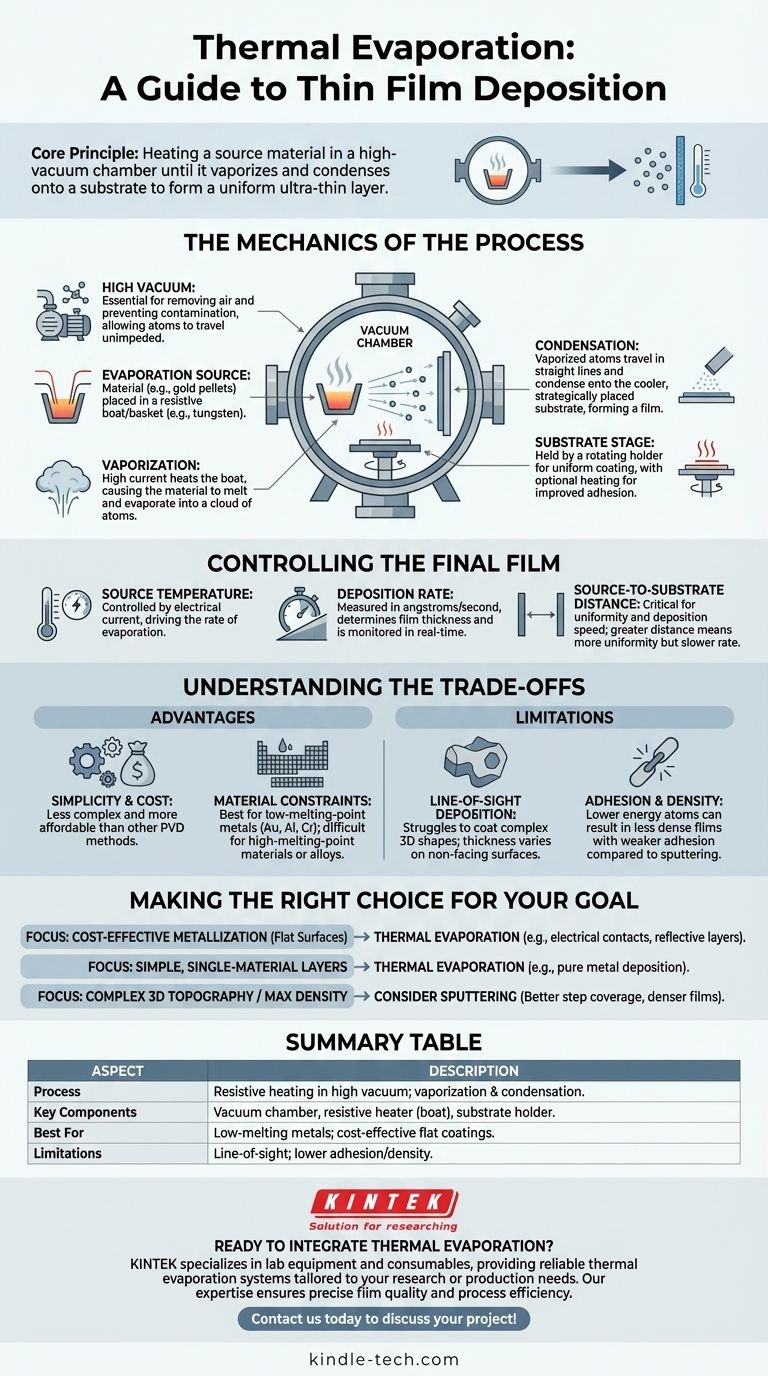

La mecánica del proceso

Para comprender verdaderamente la evaporación térmica, debemos desglosar sus componentes y secuencia principales. Todo el proceso tiene lugar dentro de una cámara de vacío sellada para garantizar la pureza y calidad de la película final.

El papel crítico del vacío

El proceso debe ocurrir en alto vacío por dos razones principales. Primero, elimina las moléculas de aire que de otro modo chocarían con los átomos del material vaporizado, dispersándolos e impidiendo que lleguen al sustrato.

Segundo, el vacío elimina reacciones químicas no deseadas, como la oxidación, que contaminarían la película y alterarían sus propiedades.

La fuente de evaporación

El material fuente, a menudo en forma de gránulos o alambre, se coloca en un recipiente comúnmente llamado "barco" o "cesta". Este barco está hecho de un material con un punto de fusión muy alto, como el tungsteno o el molibdeno.

Este recipiente actúa como un calentador resistivo. Se le pasa una alta corriente eléctrica, lo que hace que brille y se caliente intensamente, transfiriendo esa energía térmica al material fuente.

De sólido a vapor a película

A medida que aumenta la corriente, la temperatura del barco sube drásticamente, haciendo que el material fuente primero se derrita y luego se evapore, liberando una nube de átomos o moléculas.

Estas partículas vaporizadas viajan en línea recta desde la fuente. Cuando golpean el sustrato más frío, que se coloca estratégicamente sobre la fuente, se enfrían rápidamente y se condensan, acumulándose capa por capa para formar una película delgada sólida.

La etapa del sustrato

El sustrato se mantiene en su lugar mediante un soporte especializado. Este soporte a menudo se puede rotar para asegurar que el vapor recubra el sustrato uniformemente en toda su superficie.

En algunas aplicaciones, el soporte del sustrato también se calienta. Esto proporciona a los átomos que se condensan más energía superficial, lo que puede mejorar la adhesión y la estructura cristalina de la película.

Control de la película final

El espesor y la calidad finales de la película depositada no se dejan al azar. Se controlan manipulando varias variables clave del proceso.

Temperatura de la fuente

La temperatura de la fuente de evaporación, controlada por la corriente eléctrica, es el principal impulsor del proceso. Una temperatura más alta conduce a una mayor tasa de evaporación, lo que a su vez aumenta la tasa de deposición en el sustrato.

Tasa de deposición

La tasa de deposición, medida en angstroms o nanómetros por segundo, determina la rapidez con la que crece la película. Esto se monitorea en tiempo real para lograr un espesor final preciso, desde unos pocos nanómetros hasta varias micras.

Distancia de la fuente al sustrato

La distancia física entre la fuente de evaporación y el sustrato es crítica. Una mayor distancia puede conducir a una película más uniforme, pero también disminuirá la tasa de deposición, ya que la nube de vapor se expande sobre un área más grande.

Comprendiendo las ventajas y desventajas

Como cualquier proceso técnico, la evaporación térmica tiene ventajas y limitaciones distintas que la hacen adecuada para algunas aplicaciones, pero no para otras.

Ventaja: Simplicidad y costo

Los sistemas de evaporación térmica son generalmente menos complejos y más asequibles que otros métodos de deposición física de vapor (PVD) como la pulverización catódica o la evaporación por haz de electrones. Esto la convierte en una técnica accesible para muchas aplicaciones.

Limitación: Restricciones de materiales

El proceso es más adecuado para materiales con temperaturas de evaporación relativamente bajas, como oro, aluminio o cromo. Los materiales con puntos de fusión extremadamente altos son difíciles de evaporar y pueden dañar el propio barco fuente. Tampoco es adecuado para aleaciones cuyos componentes tienen tasas de evaporación muy diferentes.

Limitación: Deposición en línea de visión

Debido a que el vapor viaja en línea recta, la evaporación térmica tiene dificultades para recubrir formas tridimensionales complejas con socavados o trincheras. Las superficies que miran directamente a la fuente reciben el recubrimiento más grueso, mientras que las paredes laterales verticales reciben muy poco.

Limitación: Adhesión y densidad

La energía de los átomos que llegan al sustrato es relativamente baja (puramente térmica). Esto a veces puede resultar en películas con menor densidad y menor adhesión en comparación con procesos de mayor energía como la pulverización catódica, aunque el calentamiento del sustrato puede ayudar a mitigar esto.

Tomar la decisión correcta para su objetivo

Seleccionar la técnica de deposición adecuada requiere comprender sus capacidades en el contexto de su objetivo final.

- Si su enfoque principal es la metalización rentable en superficies planas: La evaporación térmica es una excelente opción para aplicaciones como la creación de contactos eléctricos en células solares o capas reflectantes en vidrio.

- Si su enfoque principal es crear capas simples de un solo material: La naturaleza sencilla del proceso lo hace ideal para depositar metales puros donde la pureza de la película es importante, pero no primordial.

- Si su enfoque principal es recubrir topografías 3D complejas o lograr la máxima densidad de película: Debe evaluar métodos alternativos como la pulverización catódica, que proporciona una mejor "cobertura de escalones" y produce películas más energéticas y densas.

En última instancia, comprender estos principios y limitaciones fundamentales es clave para aprovechar eficazmente la evaporación térmica para su aplicación específica.

Tabla resumen:

| Aspecto | Descripción |

|---|---|

| Proceso | Calentamiento resistivo de un material fuente en una cámara de alto vacío, provocando la vaporización y condensación en un sustrato. |

| Componentes clave | Cámara de vacío, calentador resistivo (barco/cesta), soporte de sustrato. |

| Mejor para | Metales de bajo punto de fusión (por ejemplo, oro, aluminio); recubrimiento rentable de superficies planas. |

| Limitaciones | Deposición en línea de visión (deficiente para formas 3D); menor adhesión/densidad vs. pulverización catódica. |

¿Listo para integrar la evaporación térmica en el flujo de trabajo de su laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio, proporcionando sistemas de evaporación térmica confiables adaptados a sus necesidades de investigación o producción. Ya sea que esté depositando capas metálicas para electrónica u óptica, nuestra experiencia garantiza una calidad de película precisa y eficiencia de proceso. Contáctenos hoy para discutir su proyecto y descubrir la solución adecuada para su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

La gente también pregunta

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Qué es la deposición química de vapor asistida por plasma? Permite la deposición de películas delgadas a baja temperatura

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cuáles son las ventajas de la CVD mejorada por plasma? Permite la deposición de películas delgadas de alta calidad a baja temperatura