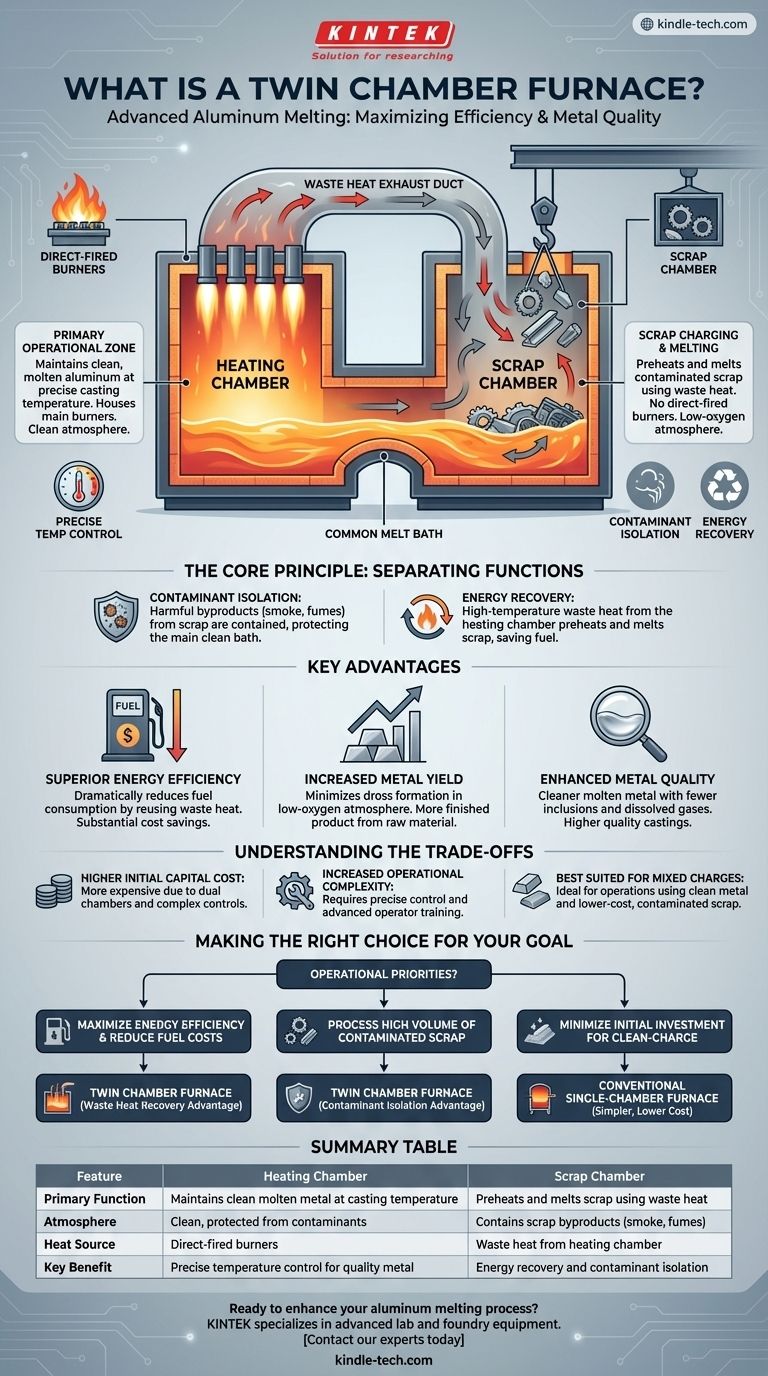

En esencia, un horno de doble cámara es un sistema avanzado de fusión de aluminio que utiliza un ingenioso diseño de doble cámara para maximizar la eficiencia energética y la calidad del metal. Integra una cámara de calentamiento primaria y una cámara secundaria de fusión de chatarra en una sola unidad. Aunque comparten una piscina común de metal fundido, la clave es que sus atmósferas se mantienen separadas.

El principio fundamental de un horno de doble cámara es utilizar el calor residual de alta temperatura de la cámara de calentamiento primaria para precalentar y fundir la chatarra en la cámara secundaria. Esta separación protege el baño principal de contaminantes mientras recupera energía que de otro modo se perdería.

El Principio Central: Separar las Funciones para la Eficiencia

La eficacia de un horno de doble cámara proviene de su inteligente división del trabajo. En lugar de realizar todas las tareas en un solo espacio, optimiza entornos separados para procesos distintos.

La Cámara de Calentamiento

Esta es la zona operativa principal. Contiene el baño principal de aluminio limpio y fundido y alberga los quemadores primarios. Su único objetivo es mantener eficientemente el metal líquido a la temperatura precisa requerida para la colada.

La Cámara de Chatarra

Esta cámara está diseñada específicamente para cargar y fundir material de chatarra, que puede estar contaminado con recubrimientos, aceites o humedad. Funciona sin quemadores de llama directa.

El Baño de Fusión Común

Una abertura sumergida, o "arco", conecta las dos cámaras por debajo de la línea del metal. Esto permite que el metal fundido fluya libremente entre ellos, creando un baño único y unificado mientras se mantienen aisladas las atmósferas superiores.

La Atmósfera Dividida

Esta separación es la característica más crítica. Los gases de escape calientes de los quemadores en la cámara de calentamiento se canalizan directamente a la cámara de chatarra. Esto permite que el horno realice dos funciones clave simultáneamente:

- Recuperación de Energía: El calor residual, que se ventilaría en un horno estándar, se utiliza para precalentar y fundir eficientemente la carga de chatarra.

- Aislamiento de Contaminantes: Los subproductos nocivos de la chatarra (como el humo de los recubrimientos) se contienen dentro de la cámara de chatarra y su sistema de escape, sin mezclarse nunca con la atmósfera limpia de la cámara de calentamiento. Esto evita la contaminación del baño de metal principal.

Ventajas Clave del Diseño de Doble Cámara

Esta separación de funciones se traduce directamente en importantes beneficios operativos.

Eficiencia Energética Superior

Al recuperar y reutilizar el calor residual, estos hornos pueden reducir drásticamente el consumo de combustible en comparación con los diseños convencionales de una sola cámara. Esto resulta en ahorros de costos sustanciales y continuos.

Mayor Rendimiento del Metal

Fundir chatarra en una atmósfera con bajo contenido de oxígeno creada por los gases de escape minimiza la formación de escoria (óxido de aluminio). Se pierde menos metal por oxidación, lo que significa que se obtiene más producto terminado a partir de la misma cantidad de materia prima.

Calidad del Metal Mejorada

Debido a que el baño principal está protegido de los contaminantes que se queman de la chatarra, el metal fundido final es más limpio, con menos inclusiones y gases disueltos. Esto conduce a coladas de mayor calidad y a tasas de rechazo reducidas.

Comprender las Compensaciones

Aunque es muy eficaz, este diseño no es una solución universal. Es importante reconocer su contexto y limitaciones específicas.

Mayor Costo de Capital Inicial

La construcción de doble cámara y los sofisticados sistemas de control para gestionar el flujo de aire y la presión entre las cámaras hacen que estos hornos sean más caros de comprar e instalar que los diseños más simples.

Mayor Complejidad Operativa

Operar un horno de doble cámara de manera efectiva requiere un control más preciso sobre los ciclos de carga, las tasas de encendido de los quemadores y los ajustes de los amortiguadores. Esto puede requerir una formación de operador más avanzada y un programa de mantenimiento sólido.

Más Adecuado para Cargas Mixtas

La ventaja principal se obtiene en operaciones que funden una combinación de metal limpio (lingotes) y chatarra de menor costo y potencialmente contaminada. Los beneficios son menos pronunciados para las instalaciones que utilizan exclusivamente un tipo de material de carga.

Tomar la Decisión Correcta para su Objetivo

La selección de la tecnología de horno adecuada depende totalmente de sus prioridades operativas.

- Si su enfoque principal es maximizar la eficiencia energética y reducir los costos de combustible a largo plazo: La recuperación de calor residual del horno de doble cámara ofrece una ventaja clara y significativa.

- Si su enfoque principal es procesar un gran volumen de chatarra recubierta o contaminada: Este horno sobresale en el aislamiento de contaminantes, lo que conduce a un mejor rendimiento y calidad del metal que las alternativas de una sola cámara.

- Si su enfoque principal es minimizar la inversión inicial para una operación de carga limpia: Un horno de una sola cámara convencional más simple puede ser una opción más adecuada, aunque menos eficiente.

En última instancia, el horno de doble cámara representa una inversión estratégica en eficiencia operativa, calidad superior del metal y responsabilidad ambiental.

Tabla Resumen:

| Característica | Cámara de Calentamiento | Cámara de Chatarra |

|---|---|---|

| Función Principal | Mantiene el metal fundido limpio a temperatura de colada | Precalienta y funde chatarra usando calor residual |

| Atmósfera | Limpia, protegida de contaminantes | Contiene subproductos de la chatarra (humo, vapores) |

| Fuente de Calor | Quemadores de llama directa | Calor residual de la cámara de calentamiento |

| Beneficio Clave | Control preciso de la temperatura para metal de calidad | Recuperación de energía y aislamiento de contaminantes |

¿Listo para mejorar su proceso de fusión de aluminio con eficiencia superior y calidad de metal? KINTEK se especializa en equipos avanzados de laboratorio y fundición, incluidas soluciones de hornos de doble cámara adaptadas a sus necesidades operativas. Nuestra experiencia le ayuda a reducir los costos de combustible, aumentar el rendimiento del metal y lograr fusiones más limpias. Contacte a nuestros expertos hoy mismo para explorar cómo nuestras soluciones pueden optimizar su línea de producción.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

La gente también pregunta

- ¿Cuál es la temperatura de un horno de tubo de cuarzo? Domine los límites para una operación segura a alta temperatura

- ¿Cuál es el proceso de recocido de tubos? Logre la suavidad y ductilidad óptimas para sus tuberías

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Por qué el calentamiento aumenta la temperatura? Comprendiendo la danza molecular de la transferencia de energía

- ¿Cómo se limpia un horno de tubo de cuarzo? Prevenga la contaminación y extienda la vida útil del tubo