Para fundir metales, los crisoles se fabrican con materiales altamente refractarios (resistentes al calor) elegidos por su capacidad para soportar temperaturas extremas sin fundirse ni reaccionar con el metal fundido. Los materiales más comunes utilizados son el grafito, el carburo de silicio y varias cerámicas de alta temperatura como el grafito-arcilla o la alúmina.

La selección de un material para crisol no es una elección única, sino una decisión calculada basada en dos factores críticos: el tipo de metal que se va a fundir y, lo más importante, el método de calentamiento que se está utilizando (por ejemplo, un horno de inducción frente a una fragua de gas).

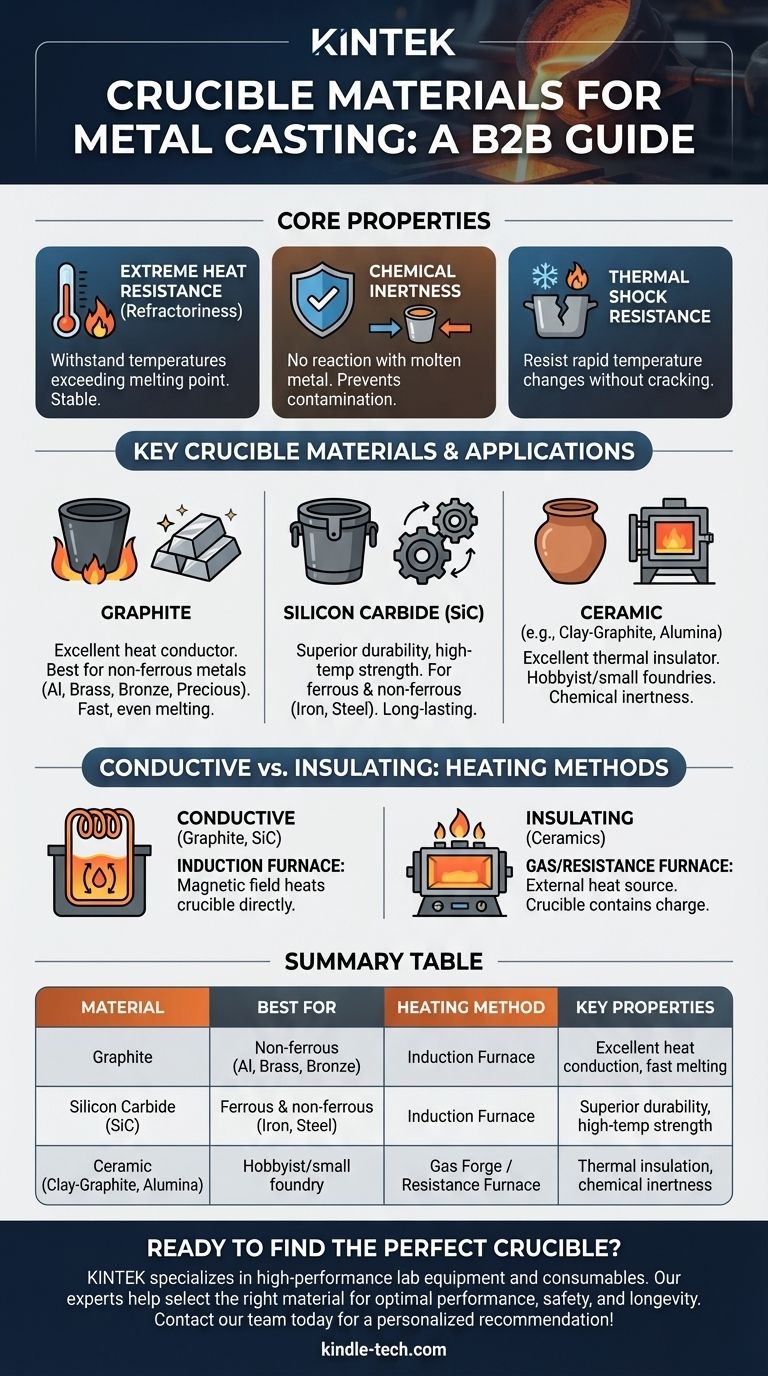

Las propiedades fundamentales de un crisol

Antes de examinar materiales específicos, es esencial comprender las propiedades fundamentales que hacen que un crisol sea eficaz y seguro para manipular metal fundido.

Resistencia extrema al calor

La función principal de un crisol es contener metal a temperaturas que superan con creces su punto de fusión. El material debe permanecer estructuralmente sólido y estable, una propiedad conocida como refractoriedad.

Inercia química

El material del crisol no debe reaccionar químicamente ni disolverse en el metal fundido. Cualquier reacción puede contaminar la pieza fundida final, debilitar la aleación y degradar el propio crisol.

Resistencia al choque térmico

La fundición implica cambios rápidos de temperatura. Un buen crisol debe soportar ser calentado hasta la incandescencia y luego enfriado sin agrietarse, una cualidad conocida como resistencia al choque térmico.

Materiales clave para crisoles y sus aplicaciones

El material de su crisol influye directamente en su rendimiento, vida útil y idoneidad para su horno y tipo de metal específicos.

Crisoles de grafito

El grafito puro es un excelente conductor del calor, lo que lo hace ideal para una fusión rápida y uniforme. Es una opción común para metales no ferrosos como aluminio, latón, bronce y metales preciosos.

Su naturaleza conductora lo hace particularmente adecuado para ciertos tipos de hornos.

Crisoles de carburo de silicio (SiC)

A menudo un compuesto de carburo de silicio y grafito, estos crisoles ofrecen una durabilidad, resistencia y resistencia a la oxidación superiores en comparación con el grafito puro.

Esto los convierte en una opción versátil y duradera para fundir metales ferrosos y no ferrosos, manejando las temperaturas más altas requeridas para materiales como el hierro fundido.

Crisoles de cerámica

Los crisoles de cerámica, como los hechos de grafito-arcilla o materiales de alta pureza como la alúmina y la sílice fundida, actúan como excelentes aislantes térmicos.

Mientras que los materiales especiales como el platino o el circonio se utilizan para análisis de laboratorio de alta pureza para evitar cualquier contaminación de la muestra, el grafito-arcilla es un caballo de batalla para aficionados y pequeñas fundiciones.

Comprendiendo las compensaciones: Conductivo vs. Aislante

La distinción más crítica en la selección de crisoles se reduce a cómo su horno genera calor. Esto determina si necesita un crisol conductor o aislante.

Crisoles conductores (grafito y SiC)

Estos materiales son necesarios para los hornos de inducción. Un horno de inducción funciona creando un potente campo magnético que calienta directamente el crisol conductor, que a su vez funde el metal en su interior.

El uso de un crisol aislante en un horno de inducción sería ineficaz, ya que el crisol no se calentaría.

Crisoles aislantes (cerámicas)

Estos están diseñados para hornos de gas (fragua) u hornos de resistencia eléctrica. En estos sistemas, la fuente de calor es externa.

La cámara del horno se calienta y transfiere ese calor al crisol, que luego funde el metal. La función del crisol es simplemente contener la carga mientras la aísla de una pérdida excesiva de calor.

Tomando la decisión correcta para su objetivo

Su equipo y el metal que pretende fundir dictarán el material correcto del crisol.

- Si su objetivo principal es fundir metales no ferrosos en un horno de inducción: Un crisol de grafito o carburo de silicio es la opción estándar y más eficaz debido a su conductividad.

- Si su objetivo principal es utilizar una fragua de propano o un horno de gas: Un crisol de grafito-arcilla u otra cerámica está diseñado para este método de calentamiento externo.

- Si su objetivo principal es fundir hierro u otras aleaciones de alta temperatura: Un crisol robusto de carburo de silicio proporciona la durabilidad y la tolerancia al calor necesarias.

La selección del crisol correcto es la base de una operación de fundición de metales exitosa y segura.

Tabla resumen:

| Material del crisol | Mejor para | Método de calentamiento | Propiedades clave |

|---|---|---|---|

| Grafito | Metales no ferrosos (Al, Latón, Bronce, Preciosos) | Horno de inducción | Excelente conducción del calor, fusión rápida |

| Carburo de silicio (SiC) | Metales ferrosos y no ferrosos (Hierro, Acero) | Horno de inducción | Durabilidad superior, resistencia a altas temperaturas |

| Cerámica (Grafito-arcilla, Alúmina) | Trabajos de aficionado/pequeña fundición | Fragua de gas / Horno de resistencia | Aislamiento térmico, inercia química |

¿Listo para encontrar el crisol perfecto para su laboratorio o fundición? KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento, incluida una gama completa de crisoles diseñados para la fundición de metales precisa. Nuestros expertos le ayudarán a seleccionar el material adecuado para su horno y tipo de metal para garantizar un rendimiento, seguridad y longevidad óptimos. ¡Contacte a nuestro equipo hoy para discutir sus necesidades específicas y obtener una recomendación personalizada!

Guía Visual

Productos relacionados

- Crisol de grafito puro de alta pureza para evaporación

- Crisol de grafito puro de alta pureza para evaporación por haz de electrones

- Crisol de alúmina Al2O3 de cerámica fina avanzada para ingeniería con tapa, crisol cilíndrico de laboratorio

- Crisol de cerámica de alúmina en forma de arco, resistente a altas temperaturas para ingeniería de cerámica fina avanzada

- Crisoles de alúmina (Al2O3) de cerámica fina avanzada para ingeniería para análisis térmico TGA DTA

La gente también pregunta

- ¿Por qué usar crisoles de alúmina y enterramiento de polvo para NaSICON? Garantizar la pureza de fase y prevenir la volatilización elemental

- ¿Cuáles son los requisitos para los crisoles de reacción utilizados en el método CT? Garantizar la pureza y estabilidad del recubrimiento

- ¿Por qué se seleccionan crisoles y espaciadores de mulita para la síntesis de composites a base de Si2N2O? Garantizar la pureza y la estabilidad

- ¿Por qué se seleccionan los crisoles de magnesia para la fundición de FeCrAl? Garantice la pureza y la estabilidad en la fundición de metales a alta temperatura

- ¿Cuáles son las propiedades de un buen crisol? Guía esencial para el rendimiento a alta temperatura

- ¿Qué papel juegan los crisoles de alúmina de alta pureza en la desoxigenación electrolítica de sales fundidas? Garantice la máxima pureza a 1173 K

- ¿Qué papel juega un crisol de corindón en el TGA? Garantice la precisión a alta temperatura para el análisis de muestras de roca

- ¿Cuáles son los diferentes tipos de crisoles? Una guía de materiales, formas y aplicaciones