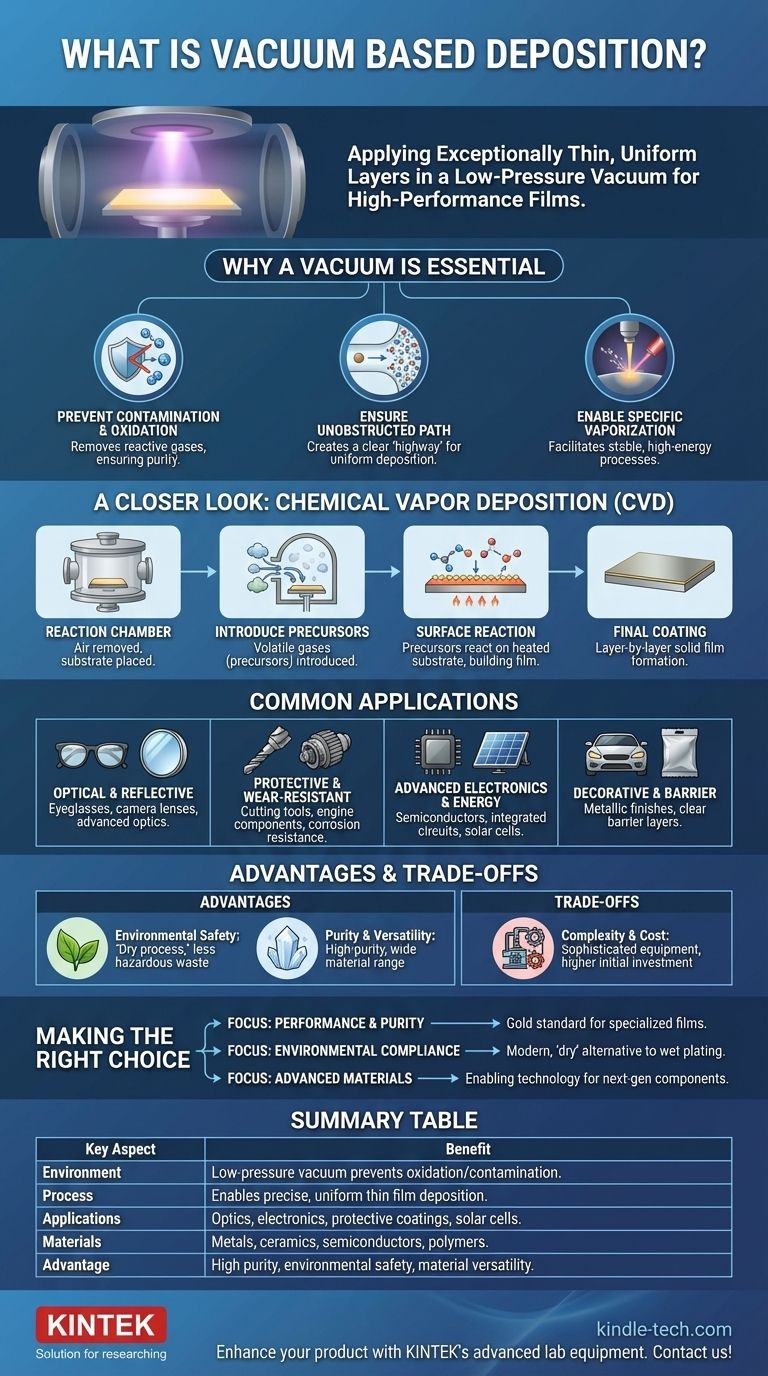

En esencia, la deposición al vacío es una familia de procesos utilizados para aplicar una capa de material excepcionalmente delgada y uniforme sobre una superficie dentro de una cámara de vacío de baja presión. Esta técnica no es simplemente para recubrir un objeto; es para crear películas de alto rendimiento con propiedades precisamente diseñadas, como durabilidad mejorada, conductividad eléctrica específica o características ópticas únicas.

La clave es que el vacío en sí mismo es el factor habilitador fundamental. Al eliminar el aire y otros gases, la deposición al vacío crea un entorno prístino y controlado que permite la creación de recubrimientos con un nivel de pureza e integridad estructural imposible de lograr en condiciones atmosféricas normales.

Por qué el vacío es esencial para recubrimientos de alto rendimiento

El uso del vacío no es incidental; es fundamental para el éxito del proceso. Resuelve tres problemas críticos que de otro modo impedirían la formación de una película delgada de alta calidad.

Para prevenir la contaminación y la oxidación

La mayoría de los materiales, especialmente cuando se calientan hasta un estado de vapor, reaccionarán instantáneamente con el oxígeno y otras moléculas presentes en el aire. Esta oxidación y contaminación arruinarían las propiedades deseadas del recubrimiento final.

Una cámara de vacío elimina estos gases reactivos, asegurando que el material depositado permanezca en su forma pura desde la fuente hasta el sustrato.

Para asegurar un camino sin obstrucciones

A presión atmosférica normal, el aire está denso de moléculas. Las partículas de recubrimiento vaporizadas chocarían constantemente con estas moléculas de aire, de manera similar a intentar correr a través de una multitud densa. Su trayectoria, conocida como el recorrido libre medio, sería increíblemente corta.

El vacío despeja este camino, creando una "autopista" que permite que el material de recubrimiento vaporizado viaje directamente a la superficie objetivo sin interferencias. Esto asegura una película uniforme y consistente.

Para habilitar métodos de vaporización específicos

Muchas de las técnicas de alta energía utilizadas para vaporizar materiales de fuente sólida solo pueden operar eficazmente en vacío. Sin él, estos procesos serían inestables, ineficientes o simplemente imposibles de iniciar.

Una mirada más cercana al proceso: Deposición Química de Vapor (CVD)

Aunque existen muchos métodos, la Deposición Química de Vapor (CVD) es una técnica ampliamente utilizada basada en vacío mencionada en aplicaciones industriales.

La cámara de reacción

El proceso comienza colocando el objeto a recubrir, conocido como sustrato, dentro de una cámara de reacción sellada de la cual se bombea todo el aire.

Introducción de precursores gaseosos

Luego se introducen en la cámara uno o más gases volátiles, que contienen los elementos a depositar. Estos gases se conocen como precursores.

La reacción superficial

El sustrato se calienta típicamente, lo que provoca que los gases precursores reaccionen o se descompongan en su superficie caliente. Esta reacción química acumula una película delgada y sólida del material deseado, capa por capa. Este método se utiliza para cultivar materiales como nanotubos de carbono y depositar una amplia gama de películas metálicas, cerámicas y semiconductoras.

Aplicaciones comunes en diversas industrias

La precisión y versatilidad de la deposición al vacío la hacen indispensable en numerosos campos de alta tecnología e industriales.

Recubrimientos ópticos y reflectantes

Esto incluye todo, desde recubrimientos antirreflectantes en gafas y lentes de cámaras hasta las superficies altamente reflectantes de espejos y las películas de interferencia específicas utilizadas en instrumentos ópticos avanzados.

Capas protectoras y resistentes al desgaste

Se pueden aplicar recubrimientos extremadamente duros y duraderos a herramientas de corte, componentes de motores y otras piezas industriales para aumentar drásticamente su vida útil y resistir la corrosión. Es una tecnología clave para reemplazar materiales peligrosos como el cadmio.

Electrónica y energía avanzadas

La deposición al vacío es fundamental para la fabricación de dispositivos semiconductores, circuitos integrados y células solares. Se utiliza para depositar las capas microscópicamente delgadas de materiales conductores, aislantes y semiconductores que hacen funcionar estos dispositivos.

Películas decorativas y de barrera

El proceso se utiliza para crear acabados decorativos metálicos duraderos en plásticos y metales, a menudo sirviendo como un reemplazo ambientalmente más seguro para la galvanoplastia tradicional con cromo. También se utiliza para crear capas de barrera transparentes en envases de alimentos flexibles para evitar la permeación.

Comprendiendo las ventajas y desventajas

Elegir cualquier proceso de fabricación requiere sopesar sus beneficios frente a sus complejidades inherentes.

Ventaja: Beneficios ambientales y de seguridad

La deposición al vacío se considera un 'proceso seco', produciendo significativamente menos residuos peligrosos en comparación con los procesos químicos húmedos como la galvanoplastia. Esto la convierte en una alternativa atractiva para reemplazar materiales tóxicos y cumplir con estrictas regulaciones ambientales.

Ventaja: Pureza y versatilidad de materiales

El entorno de vacío asegura un recubrimiento de pureza excepcionalmente alta, libre de los contaminantes que afectan a otros métodos. Se puede utilizar para depositar una vasta gama de materiales, incluyendo metales, aleaciones, cerámicas y polímeros.

Consideración: Complejidad y costo del proceso

El equipo requerido para la deposición al vacío —incluyendo bombas de vacío, cámaras de reacción y fuentes de alta energía— es sofisticado y costoso. El proceso requiere un control preciso y experiencia, lo que hace que la inversión inicial y los costos operativos sean más altos que algunos métodos de recubrimiento tradicionales.

Tomar la decisión correcta para su aplicación

La decisión de utilizar la deposición al vacío depende enteramente de sus principales objetivos técnicos y comerciales.

- Si su enfoque principal es el rendimiento y la pureza: La deposición al vacío es el estándar de oro para crear películas altamente especializadas y libres de defectos para aplicaciones exigentes en óptica, electrónica y aeroespacial.

- Si su enfoque principal es el cumplimiento ambiental: Esta tecnología ofrece una alternativa 'seca' y moderna a los procesos de recubrimiento húmedo peligrosos como el cromado o el chapado con cadmio.

- Si su enfoque principal es el desarrollo de materiales avanzados: Esta es una tecnología clave que permite la fabricación de componentes de próxima generación en semiconductores, células solares y sensores avanzados.

En última instancia, comprender la deposición al vacío es comprender cómo manipular la materia a un nivel casi atómico para construir productos superiores desde la superficie hacia arriba.

Tabla resumen:

| Aspecto clave | Beneficio |

|---|---|

| Entorno | El vacío de baja presión previene la oxidación y la contaminación |

| Proceso | Permite la deposición precisa y uniforme de películas delgadas |

| Aplicaciones | Óptica, electrónica, recubrimientos protectores, células solares |

| Materiales | Metales, cerámicas, semiconductores, polímeros |

| Ventaja | Alta pureza, seguridad ambiental, versatilidad de materiales |

¿Listo para mejorar su producto con películas delgadas de alto rendimiento?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles avanzados para procesos de deposición al vacío. Ya sea que esté desarrollando semiconductores de vanguardia, recubrimientos protectores duraderos o componentes ópticos de precisión, nuestras soluciones garantizan la pureza y el rendimiento que sus aplicaciones demandan.

Contáctenos hoy mismo para discutir cómo nuestra experiencia puede apoyar las necesidades de recubrimiento y desarrollo de materiales de su laboratorio.

¡Póngase en contacto con nuestros expertos ahora!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

La gente también pregunta

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura