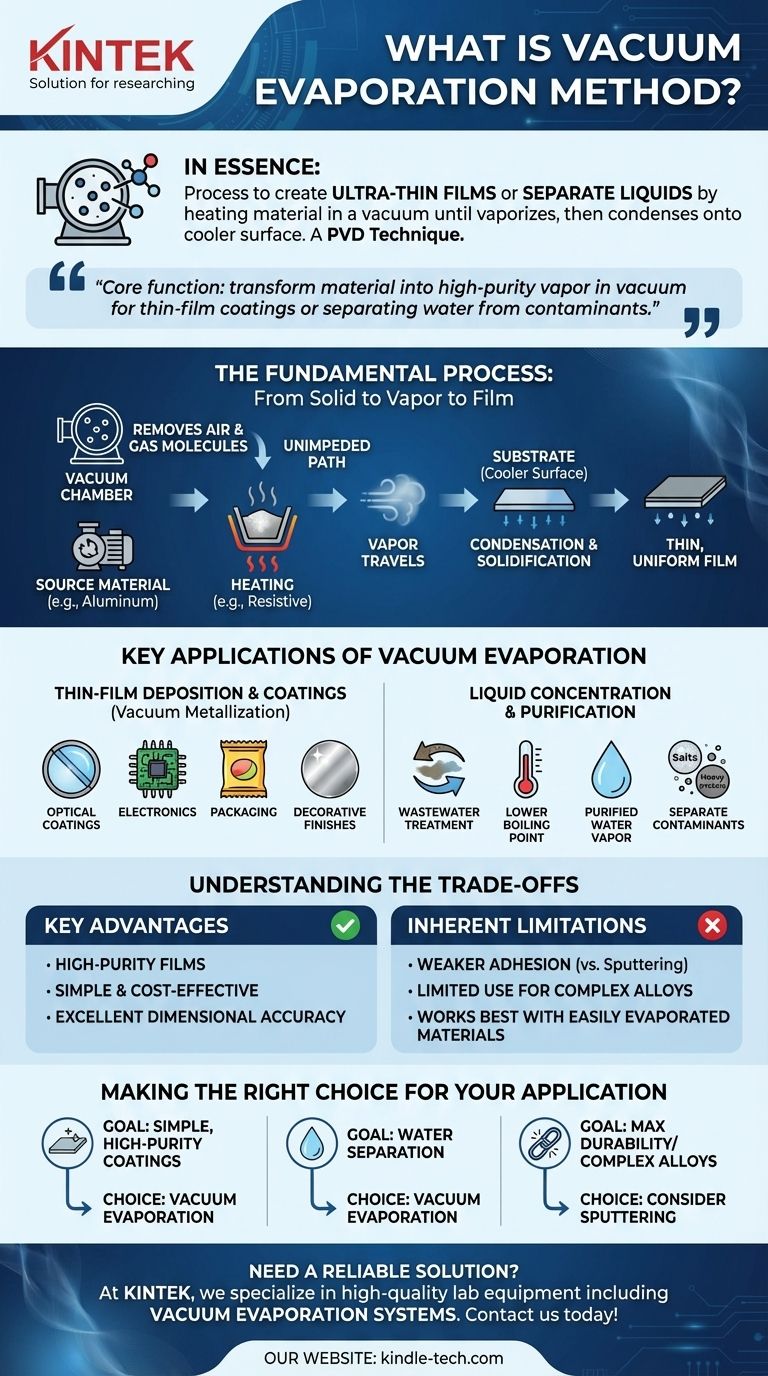

En esencia, el método de evaporación al vacío es un proceso que se utiliza para crear películas ultrafinas o para separar líquidos calentando un material en un vacío hasta que se convierte en vapor. Este vapor luego viaja sin obstáculos y se condensa sobre una superficie más fría, formando un recubrimiento sólido o dejando atrás una solución concentrada. Es una técnica fundamental dentro de la familia de procesos de deposición física de vapor (PVD).

La función principal de la evaporación al vacío es transformar un material en un vapor de alta pureza dentro de un vacío. Esto permite que se utilice para dos propósitos distintos: depositar recubrimientos de película delgada precisos sobre una superficie o separar eficientemente el agua de los contaminantes.

El Proceso Fundamental: De Sólido a Vapor a Película

La evaporación al vacío opera bajo un principio simple y elegante, muy parecido a cómo el vapor de una tetera hirviendo se condensa en una ventana fría. Sin embargo, el proceso se ejecuta con precisión a nivel atómico dentro de una cámara de vacío altamente controlada.

El Papel Crítico del Vacío

Todo el proceso tiene lugar en una cámara de vacío, a la cual se le extrae casi todo el aire y otras moléculas de gas. Este vacío es esencial porque proporciona un camino claro y sin obstrucciones para que el material vaporizado viaje desde su fuente hasta el objetivo.

Sin un vacío, los átomos vaporizados chocarían con las moléculas de aire, dispersándolos e impidiendo la formación de una película uniforme y pura sobre el sustrato.

Calentamiento del Material Fuente

El material fuente —la sustancia a depositar, como aluminio o un compuesto óptico específico— se coloca dentro de la cámara. Luego se calienta utilizando métodos como el calentamiento resistivo, donde una corriente eléctrica pasa a través de él.

Esta entrada de energía hace que los átomos o moléculas del material ganen suficiente energía para romper sus enlaces y pasar directamente a una fase gaseosa o de vapor.

Condensación en el Sustrato

Este vapor viaja a través del vacío y finalmente alcanza el sustrato —el objeto a recubrir, que se mantiene a una temperatura más fría. Al entrar en contacto con esta superficie más fría, el vapor pierde rápidamente su energía, se condensa y se solidifica nuevamente en una película delgada y uniforme.

Aplicaciones Clave de la Evaporación al Vacío

La versatilidad de este principio permite su aplicación en campos que parecen no estar relacionados, desde la óptica de alta tecnología hasta el tratamiento de aguas residuales industriales.

Deposición de Películas Delgadas y Recubrimientos

Esta es la aplicación más común. Al seleccionar cuidadosamente el material fuente, la evaporación al vacío puede crear capas altamente funcionales para una variedad de propósitos.

Cuando se utiliza para depositar metales como el aluminio, a menudo se denomina metalización al vacío. Las aplicaciones clave incluyen:

- Recubrimientos Ópticos: Creación de capas antirreflectantes en lentes o recubrimientos de espejos altamente reflectantes.

- Electrónica: Formación de películas eléctricamente conductoras para circuitos y componentes.

- Embalaje: Aplicación de películas de barrera de permeación en envases flexibles para proteger alimentos y medicamentos.

- Acabados Decorativos: Producción de recubrimientos metálicos brillantes sobre plásticos y otros materiales.

Concentración y Purificación de Líquidos

El mismo principio se puede utilizar para separar sustancias con diferentes puntos de ebullición. En el tratamiento de aguas residuales, se utiliza un vacío para reducir el punto de ebullición del agua.

El agua contaminada se calienta, haciendo que el agua pura se evapore mientras deja atrás los contaminantes con puntos de ebullición más altos (como sales, metales pesados y aceites). El vapor de agua purificada se condensa y se recoge por separado.

Comprender las Compensaciones

Aunque es efectiva, la evaporación al vacío es una de varias técnicas de deposición, y su selección depende de los requisitos específicos del proyecto. Es conocida por su simplicidad y calidad, pero tiene limitaciones inherentes.

Ventajas Clave

El principal beneficio es su capacidad para producir películas de muy alta pureza porque el proceso es muy limpio y directo. Ofrece una excelente precisión dimensional y es un método PVD relativamente simple y bien entendido, lo que lo hace rentable para muchas aplicaciones.

Limitaciones Inherentes

En comparación con los métodos PVD más energéticos como la pulverización catódica (sputtering), las películas creadas por evaporación al vacío a veces pueden tener una adhesión más débil al sustrato. El proceso también funciona mejor con materiales que se evaporan fácilmente, lo que puede limitar su uso para aleaciones complejas o cerámicas de alta temperatura.

Tomar la Decisión Correcta para su Aplicación

Elegir el proceso de fabricación o tratamiento adecuado requiere alinear las fortalezas del método con su objetivo principal.

- Si su enfoque principal es crear recubrimientos ópticos o metálicos simples y de alta pureza: La evaporación al vacío es una opción excelente, rentable y altamente confiable.

- Si su enfoque principal es separar el agua de contaminantes no volátiles: La evaporación al vacío proporciona un método energéticamente eficiente para la purificación y concentración.

- Si su enfoque principal es recubrir una aleación compleja o requiere la máxima durabilidad de la película: Es posible que deba comparar la evaporación al vacío con otros métodos PVD como la pulverización catódica para asegurar la mejor adhesión.

En última instancia, la evaporación al vacío es una técnica fundamental y poderosa para manipular materiales a nivel atómico para lograr un resultado funcional específico.

Tabla Resumen:

| Aspecto | Detalle Clave |

|---|---|

| Función Principal | Crea películas delgadas o separa líquidos vaporizando un material en un vacío. |

| Principio Central | El material se calienta hasta convertirse en vapor, viaja sin obstáculos en un vacío y se condensa en una superficie más fría. |

| Aplicaciones Principales | Deposición de películas delgadas para electrónica/óptica, purificación de líquidos (p. ej., tratamiento de aguas residuales). |

| Ventaja Clave | Produce películas de alta pureza; simple y rentable para muchas aplicaciones. |

| Limitación Principal | Las películas pueden tener una adhesión más débil en comparación con otros métodos como la pulverización catódica. |

¿Necesita una solución confiable para sus desafíos de película delgada o purificación?

En KINTEK, nos especializamos en equipos de laboratorio de alta calidad, incluidos sistemas de evaporación al vacío adaptados para aplicaciones de investigación e industriales. Ya sea que esté desarrollando recubrimientos ópticos avanzados, componentes electrónicos o necesite procesos de purificación eficientes, nuestra experiencia garantiza que obtendrá la precisión y el rendimiento que su laboratorio necesita.

¡Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar el éxito de su proyecto!

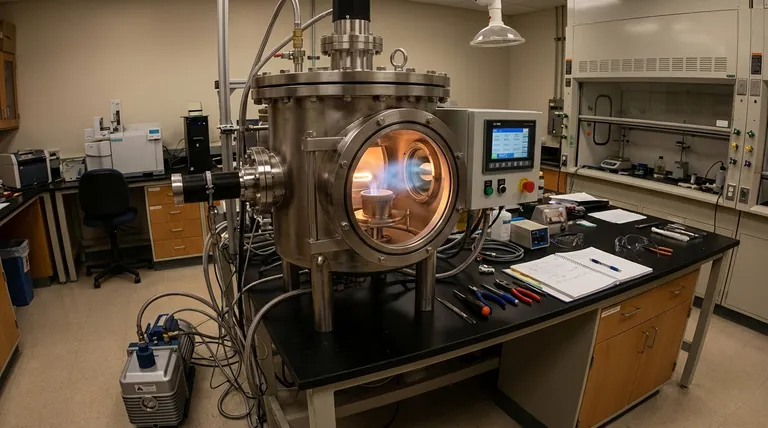

Guía Visual

Productos relacionados

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

La gente también pregunta

- ¿Qué es la sinterización en fase líquida y en qué se diferencia de la sinterización en estado sólido? Una guía para materiales más rápidos y densos

- ¿Qué es un horno de vacío? La guía definitiva para el procesamiento térmico sin contaminación

- ¿Cómo afectan las propiedades mecánicas a la sinterización? Domine las compensaciones para obtener materiales más resistentes

- ¿Qué es una máquina de pulverización catódica? Una guía para la deposición de películas delgadas de alta calidad

- ¿Qué es una máquina de pulverización catódica magnetrónica? Deposición de películas delgadas de precisión para materiales avanzados