En esencia, la deposición de película delgada al vacío es una familia de procesos utilizados para aplicar una capa ultrafina de material sobre una superficie, a menudo átomo por átomo. Todas estas técnicas se llevan a cabo dentro de una cámara de vacío, lo cual es crucial para controlar la pureza y las propiedades del recubrimiento final. Esto permite la creación de nuevas superficies con características eléctricas, ópticas o físicas mejoradas que el material subyacente no posee.

El propósito central de la deposición de película delgada al vacío no es solo recubrir una superficie, sino cambiar fundamentalmente su función. Al añadir capas de material con precisión en un entorno controlado y libre de partículas, podemos transformar un objeto ordinario en un componente de alto rendimiento, como un semiconductor, una lente especializada o un implante médico duradero.

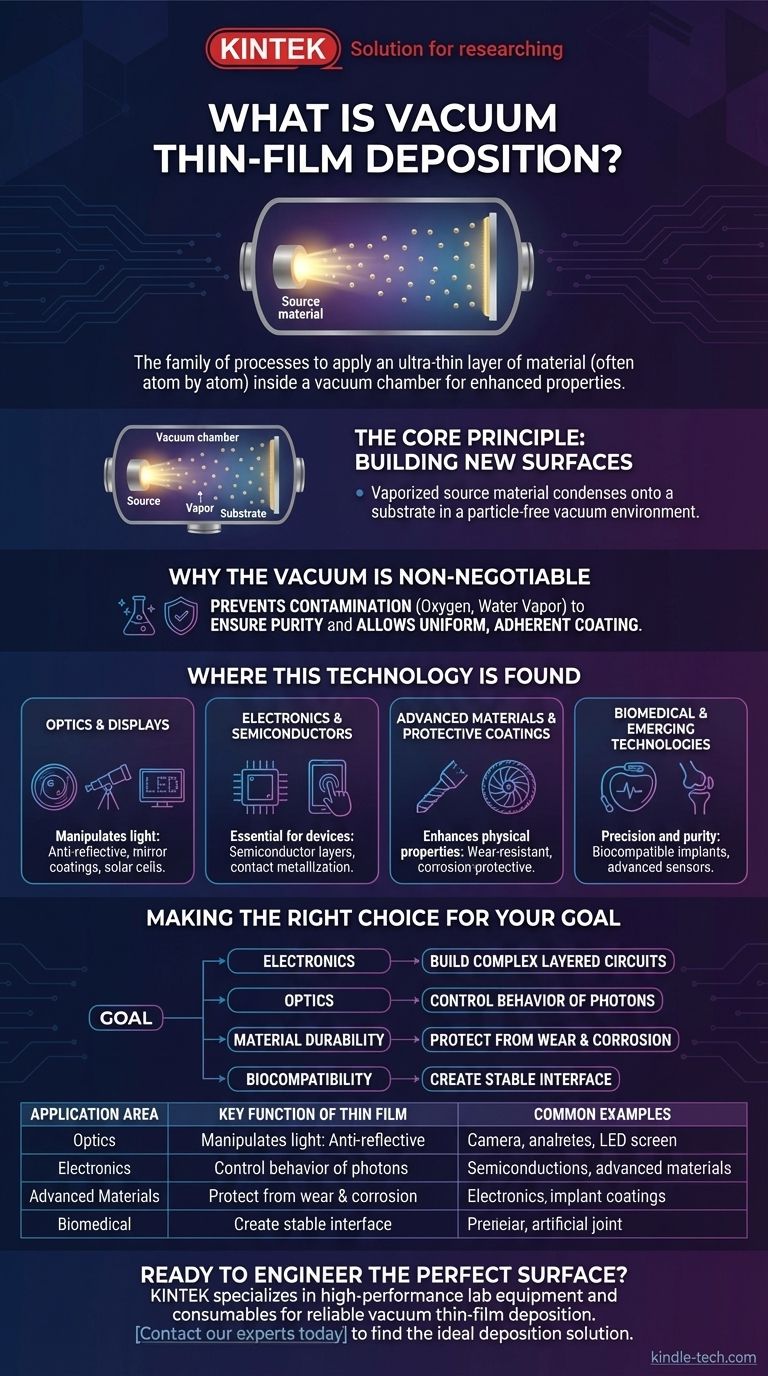

El Principio Central: Construyendo Nuevas Superficies

La deposición al vacío implica colocar un material base (el sustrato) dentro de una cámara de vacío junto con el material a depositar (la fuente). Luego, el material fuente se vaporiza, viaja a través del vacío y se condensa sobre el sustrato, formando una película delgada y uniforme.

Por qué el Vacío es Innegociable

El entorno de vacío es el elemento más crítico del proceso. La eliminación del aire y otros gases atmosféricos evita que el material del recubrimiento vaporizado reaccione con contaminantes como el oxígeno o el vapor de agua.

Esto asegura la pureza de la película depositada, lo cual es esencial para lograr el rendimiento deseado. También permite que los átomos vaporizados viajen en línea recta hasta el sustrato, lo que resulta en un recubrimiento más uniforme y adherente.

Dónde se Encuentra Esta Tecnología

La capacidad de diseñar superficies a nivel microscópico ha convertido a la deposición de película delgada en una tecnología fundamental en numerosas industrias. Sus aplicaciones son diversas, pero se pueden agrupar en varias áreas clave.

Óptica y Pantallas

Uno de los usos más comunes es manipular la luz. Al controlar el grosor y la composición de las películas delgadas, los ingenieros pueden crear recubrimientos que mejoran el rendimiento de los dispositivos ópticos.

Esto incluye recubrimientos antirreflectantes en lentes de cámaras y gafas, recubrimientos de espejo en telescopios y los materiales en capas que componen las pantallas LED y las células solares.

Electrónica y Semiconductores

La electrónica moderna no existiría sin esta tecnología. La deposición de película delgada es esencial para la fabricación de dispositivos semiconductores, donde capas increíblemente delgadas de materiales conductores o aislantes crean los circuitos integrados en el corazón de cada computadora.

También se utiliza para la metalización de contactos en componentes electrónicos y para crear las capas conductoras transparentes en las pantallas táctiles.

Materiales Avanzados y Recubrimientos Protectores

Más allá de la electrónica, este proceso se utiliza para mejorar las propiedades físicas de las superficies. Puede crear recubrimientos extremadamente duros y resistentes al desgaste para herramientas de corte y equipos industriales.

También se utiliza para recubrimientos protectores contra la corrosión en la industria aeroespacial e incluso para aplicar recubrimientos decorativos que proporcionan belleza y durabilidad.

Biomedicina y Tecnologías Emergentes

La precisión y pureza de la deposición al vacío la hacen ideal para aplicaciones médicas. Se utiliza para crear recubrimientos biocompatibles en implantes médicos como marcapasos y articulaciones artificiales para asegurar que no sean rechazados por el cuerpo.

Además, es un paso clave en la fabricación de sensores avanzados, baterías de próxima generación e incluso componentes para computadoras cuánticas.

Tomar la Decisión Correcta para su Objetivo

Comprender el objetivo del recubrimiento es la clave para apreciar por qué se elige este proceso de fabricación específico. La aplicación dicta el material y la precisión requeridos.

- Si su enfoque principal son los componentes electrónicos: Está utilizando este proceso para construir circuitos complejos y en capas que gestionan el flujo de electrones con extrema precisión.

- Si su enfoque principal es la óptica: Está utilizando películas delgadas para controlar el comportamiento de los fotones, ya sea reduciendo la reflexión, creando espejos o absorbiendo luz para obtener energía.

- Si su enfoque principal es la durabilidad del material: Está aplicando una superficie dura e inerte para proteger un componente del desgaste físico, la corrosión química o las altas temperaturas.

- Si su enfoque principal es la biocompatibilidad: Está creando una interfaz estable y no reactiva entre un dispositivo médico y el cuerpo humano.

En última instancia, la deposición de película delgada al vacío es la tecnología habilitadora que nos permite diseñar la función precisa de la superficie de un material, independientemente de su estructura subyacente.

Tabla Resumen:

| Área de Aplicación | Función Clave de la Película Delgada | Ejemplos Comunes |

|---|---|---|

| Óptica y Pantallas | Controlar el comportamiento de la luz | Recubrimientos antirreflectantes, pantallas LED, células solares |

| Electrónica y Semiconductores | Gestionar el flujo eléctrico | Circuitos integrados, pantallas táctiles, metalización de contactos |

| Materiales Avanzados | Mejorar la durabilidad de la superficie | Recubrimientos resistentes al desgaste para herramientas, protección contra la corrosión |

| Dispositivos Biomédicos | Asegurar la biocompatibilidad | Recubrimientos para marcapasos, articulaciones artificiales, sensores |

¿Listo para diseñar la superficie perfecta para su aplicación?

Ya sea que esté desarrollando semiconductores avanzados, óptica de precisión, componentes industriales duraderos o dispositivos médicos biocompatibles, la solución de película delgada adecuada es fundamental para su éxito.

KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles de alto rendimiento necesarios para una deposición de película delgada al vacío fiable. Nuestra experiencia apoya a los laboratorios en el logro de la pureza, uniformidad y adhesión requeridas para productos innovadores.

Hablemos sobre cómo podemos apoyar sus objetivos de I+D y producción. Contacte a nuestros expertos hoy mismo para encontrar la solución de deposición ideal para sus necesidades.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuál es la velocidad de PECVD? Logre una deposición de alta velocidad y baja temperatura para su laboratorio

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuáles son los usos del PECVD? Una guía sobre la deposición de películas delgadas a baja temperatura