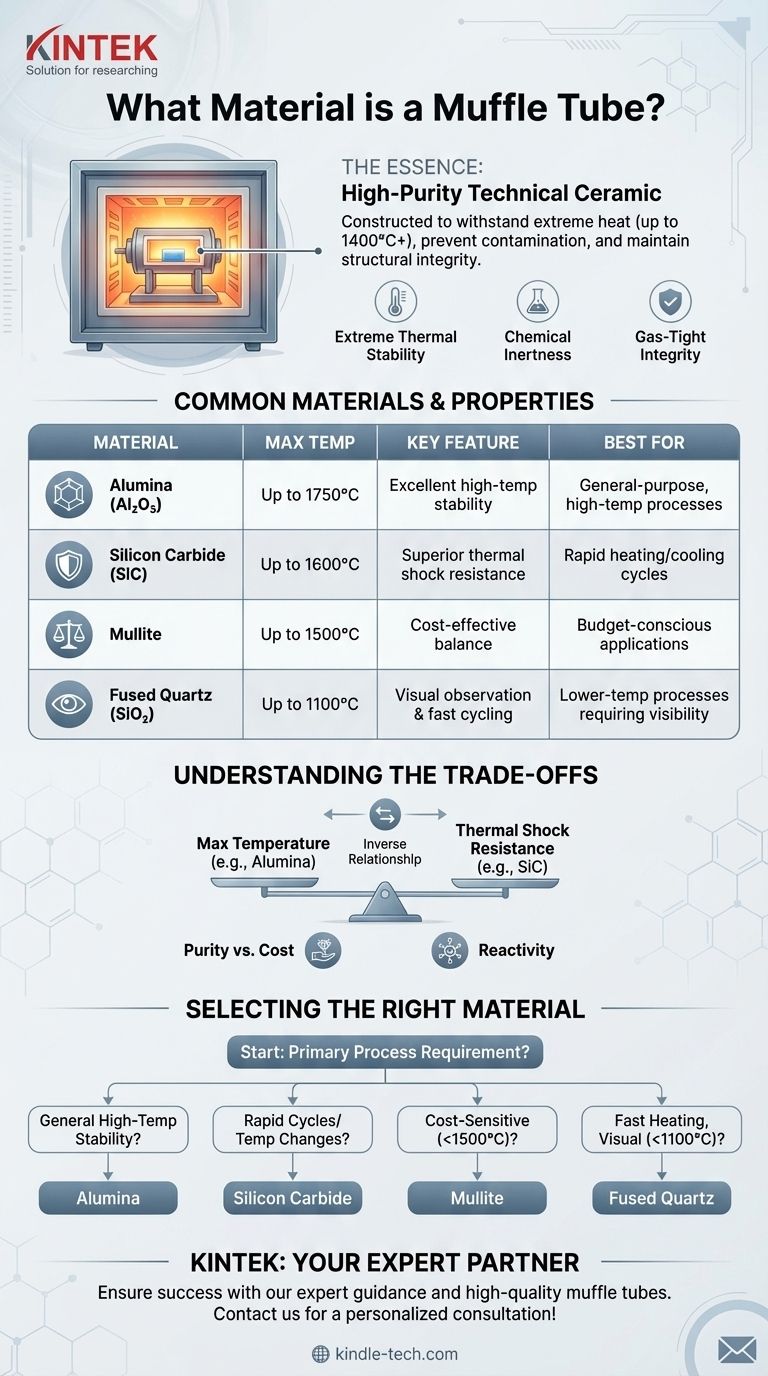

En esencia, un tubo mufla está construido a partir de una cerámica técnica de alta pureza. Estos materiales se eligen por su excepcional capacidad para soportar calor extremo, a menudo hasta 1400 °C o más, sin fundirse, deformarse o reaccionar con los materiales que se procesan. Los materiales más comunes utilizados son la alúmina y el carburo de silicio, que forman una cámara interior estable y protectora para operaciones de horno a alta temperatura.

La elección del material de un tubo mufla no se trata simplemente de resistir el calor. Es una decisión crítica basada en un equilibrio entre la temperatura máxima de funcionamiento, la resistencia al choque térmico y la compatibilidad química con la atmósfera específica de su proceso.

Por qué las cerámicas son el estándar de la industria

La función de un tubo mufla es crear un ambiente aislado y controlado dentro de un horno. El material utilizado debe ser capaz de funcionar de manera fiable en condiciones extremas, por lo que las cerámicas técnicas son la elección universal.

Estabilidad térmica extrema

Las cerámicas como la alúmina poseen puntos de fusión muy altos. Esta propiedad central asegura que el tubo mantenga su integridad estructural y no contamine la muestra, incluso cuando se mantiene a temperaturas superiores a 1400 °C durante períodos prolongados.

Inercia química

Un tubo mufla debe aislar la muestra de los elementos calefactores del horno y, lo que es más importante, no debe reaccionar con la muestra ni con los gases de proceso introducidos. Las cerámicas de alta pureza son altamente inertes, lo que previene reacciones químicas no deseadas que podrían comprometer los resultados de un proceso.

Integridad hermética a los gases

Para procesos que requieren una atmósfera controlada (como gas inerte o vacío), el material del tubo debe ser no poroso o "hermético a los gases". Las cerámicas de alta densidad se fabrican para evitar que los gases se filtren dentro o fuera del tubo, asegurando que la atmósfera interna permanezca pura.

Una mirada más cercana a los materiales comunes de los tubos mufla

Si bien "cerámica" es la respuesta general, el tipo específico de cerámica utilizada depende en gran medida de las demandas de la aplicación.

Alúmina (óxido de aluminio, Al₂O₃)

La alúmina es el material más común y versátil para tubos mufla. Su alta pureza, excelente rendimiento a altas temperaturas sostenidas (a menudo hasta 1750 °C) y buena resistencia química la convierten en la herramienta principal para uso general de laboratorio e industrial.

Carburo de silicio (SiC)

El carburo de silicio se elige para aplicaciones más exigentes. Su ventaja clave es una resistencia superior al choque térmico, lo que significa que es mucho menos probable que se agriete durante ciclos rápidos de calentamiento o enfriamiento. También tiene una excelente conductividad térmica, lo que puede promover un calentamiento más uniforme.

Mullita (aluminosilicato)

La mullita es una alternativa rentable a la alúmina de alta pureza. Ofrece un buen equilibrio de propiedades térmicas, incluida una excelente resistencia al choque térmico, pero generalmente tiene una temperatura máxima de funcionamiento más baja que la alúmina.

Cuarzo fundido (SiO₂)

Los tubos de cuarzo se utilizan para aplicaciones que requieren un ciclo térmico muy rápido y, lo que es crucial, permiten la observación visual del proceso. Sin embargo, su temperatura máxima de servicio es significativamente más baja que la de la alúmina, generalmente alrededor de 1100 °C.

Comprendiendo las compensaciones

Seleccionar el material incorrecto puede llevar a experimentos fallidos, equipos dañados o muestras contaminadas. Comprender las compensaciones inherentes es clave.

Temperatura vs. Choque térmico

A menudo existe una relación inversa entre la temperatura máxima y la resistencia al choque térmico. La alúmina de alta pureza es excelente para trabajos estables a alta temperatura, pero puede agrietarse fácilmente si se enfría demasiado rápido. El carburo de silicio, aunque a veces tiene una temperatura máxima absoluta más baja, sobresale en aplicaciones con ciclos repetidos de calentamiento y enfriamiento.

Pureza vs. Costo

Una mayor pureza se correlaciona directamente con un mayor costo. Un tubo de alúmina con una pureza del 99,8 % será significativamente más caro que un tubo de mullita. Para procesos ultrasensibles donde cualquier contaminación es inaceptable, el material de alta pureza no es negociable. Para trabajos de alto volumen menos sensibles, una cerámica más económica puede ser suficiente.

Reactividad en atmósferas específicas

Aunque generalmente son inertes, ningún material es perfecto. A temperaturas muy altas, incluso las cerámicas técnicas pueden reaccionar con atmósferas agresivas. Por ejemplo, el cuarzo puede desvitrificarse y ciertas atmósferas reductoras pueden degradar tipos específicos de alúmina con el tiempo. Siempre verifique la compatibilidad del material con sus gases de proceso específicos.

Selección del material adecuado para su aplicación

Utilice su requisito principal del proceso como factor decisivo al elegir un tubo mufla.

- Si su enfoque principal es la estabilidad a alta temperatura de uso general (hasta 1750 °C): La alúmina de alta pureza es la elección estándar de la industria por su fiabilidad e inercia química.

- Si su enfoque principal implica cambios rápidos de temperatura o ciclos térmicos frecuentes: El carburo de silicio es la opción superior para prevenir grietas y asegurar una larga vida útil.

- Si su enfoque principal son las aplicaciones sensibles al costo por debajo de 1500 °C: La mullita proporciona un equilibrio fiable y económico de propiedades térmicas.

- Si su enfoque principal es el calentamiento rápido y la monitorización visual a temperaturas más bajas (por debajo de 1100 °C): El cuarzo fundido es la única opción práctica.

Comprender estas propiedades de los materiales le permite seleccionar la herramienta precisa necesaria para garantizar la integridad y el éxito de su proceso a alta temperatura.

Tabla resumen:

| Material | Temperatura Máx. | Característica clave | Ideal para |

|---|---|---|---|

| Alúmina (Al₂O₃) | Hasta 1750 °C | Excelente estabilidad a alta temperatura | Procesos de alta temperatura de uso general |

| Carburo de silicio (SiC) | Hasta 1600 °C | Resistencia superior al choque térmico | Ciclos rápidos de calentamiento/enfriamiento |

| Mullita | Hasta 1500 °C | Equilibrio rentable | Aplicaciones con presupuesto limitado |

| Cuarzo fundido (SiO₂) | Hasta 1100 °C | Observación visual y ciclos rápidos | Procesos de baja temperatura que requieren visibilidad |

Asegure el éxito de sus procesos de alta temperatura

Elegir el tubo mufla adecuado es fundamental para la integridad, seguridad y resultados de su aplicación. El material incorrecto puede provocar contaminación, fallos en el equipo y pérdida de tiempo.

KINTEK se especializa en equipos y consumibles de laboratorio, brindando orientación experta y tubos mufla de alta calidad adaptados a sus necesidades específicas, ya sea que requiera la estabilidad a temperaturas extremas de la alúmina o la resistencia superior al choque térmico del carburo de silicio.

Deje que nuestros expertos le ayuden a seleccionar el material de tubo perfecto. Nos aseguraremos de que obtenga una solución duradera y fiable que se ajuste a los requisitos de su proceso y a su presupuesto.

¡Contacte con KINTEK hoy mismo para una consulta personalizada y un presupuesto!

Guía Visual

Productos relacionados

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Tubo de horno de alúmina de alta temperatura (Al2O3) para ingeniería de cerámicas finas avanzadas

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Por qué es necesario un sistema de condensación al final de un ensamblaje de pirólisis? Maximización del rendimiento y la calidad del bioaceite

- ¿Cuál es la función de un horno de tubo con atmósfera controlada en la síntesis de Li2MnSiO4? Lograr materiales de batería de alta pureza

- ¿Cuál es el propósito de un horno tubular? Lograr un procesamiento térmico de alta precisión en atmósferas controladas

- ¿Cómo facilita un horno tubular horizontal el proceso de precarburación? Mejora del tratamiento superficial del cromo

- ¿Por qué es necesario un horno tubular de alta temperatura para el catalizador Pt/SiC-C? Garantice la síntesis de precisión y la dispersión de metales

- ¿Cómo facilita un horno tubular de alta temperatura el sinterizado y la densificación de cerámicas de ceria estabilizada con itria?

- ¿Cuál es la ventaja de utilizar un horno tubular de doble zona en la preparación de catalizadores de heterounión CuS-MoS2?

- ¿Cuáles son los peligros de un horno tubular? Más allá de los riesgos obvios de quemaduras