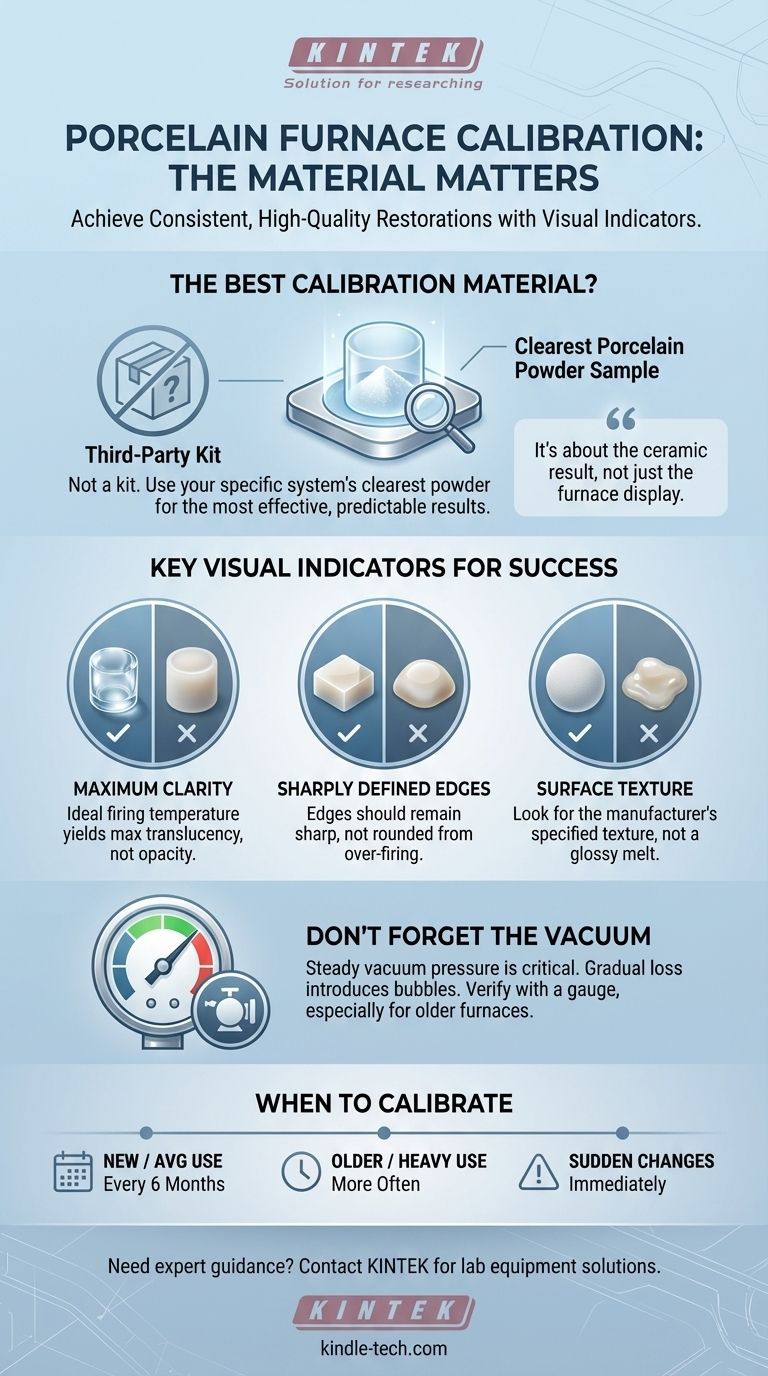

El material más eficaz para calibrar un horno de porcelana no es un kit de terceros, sino una muestra del polvo más claro del sistema de porcelana específico que está utilizando. Los ceramistas experimentados cuecen esta muestra y evalúan su translucidez y textura superficial para ajustar el ciclo de cocción del horno. Este enfoque garantiza que el horno esté optimizado para los materiales exactos que se utilizan en sus restauraciones.

La verdadera calibración del horno tiene menos que ver con alcanzar una temperatura específica en una pantalla y más con lograr un resultado específico y predecible en la propia cerámica. Es un proceso visual y táctil destinado a producir la máxima claridad y bordes bien definidos en la porcelana final.

Por qué la calibración se trata de la cerámica, no solo del horno

La función de un horno de porcelana es aplicar calor y vacío con precisión. Sin embargo, con el tiempo, el elemento calefactor (muffle) envejece y el termopar que mide la temperatura puede desviarse. El número en la pantalla puede que ya no represente la temperatura real dentro de la cámara, lo que provoca resultados inconsistentes.

El papel del polvo de porcelana

La forma más fiable de comprobar la temperatura real de cocción de un horno es ver cómo afecta a la porcelana que utiliza todos los días.

Utilizar el polvo más claro (más translúcido) de su sistema de porcelana específico actúa como un indicador muy sensible. Esto se debe a que la translucidez se ve directamente afectada por el logro de la temperatura de maduración perfecta: demasiado baja y es opaca, demasiado alta y se vuelve lechosa o vítrea con bordes redondeados.

Indicadores visuales clave para la calibración

Cuando cuece una muestra del polvo translúcido, busca un resultado muy específico.

- Máxima claridad: La muestra debe ser lo más clara y translúcida posible, lo que indica que ha alcanzado su temperatura de cocción ideal sin haberse sobrecocido.

- Bordes bien definidos: Los bordes de la muestra cocida deben permanecer nítidos y no parecer redondeados. Los bordes redondeados son un signo clásico de que la temperatura era demasiado alta.

- Textura superficial: La superficie debe tener la textura correcta definida por el fabricante, no una apariencia brillante y derretida.

Comprender los factores críticos

Lograr una restauración perfecta implica más que solo la temperatura. Un proceso de calibración completo debe tener en cuenta otras variables que pueden cambiar con el tiempo.

No es solo el calor: el factor vacío

La presión de vacío es igualmente crítica. Una pérdida gradual de vacío puede introducir burbujas o porosidad en la cerámica, incluso si la temperatura está perfectamente calibrada.

Especialmente para los hornos más antiguos, una fuga lenta en el sistema de vacío es una causa común de cambios repentinos en la calidad de la porcelana. Confirmar el nivel de vacío con un manómetro de vacío simple y económico puede diagnosticar rápidamente este problema.

¿Con qué frecuencia debe calibrar?

La frecuencia requerida depende de la antigüedad de su horno y de su carga de trabajo.

- Hornos nuevos y bien mantenidos: Para un horno con niveles de producción promedio, calibrar cada seis meses es generalmente suficiente.

- Hornos más antiguos o muy utilizados: A medida que el muffle envejece o aumenta la frecuencia de uso, la calibración debe realizarse con más frecuencia.

- Cambios repentinos: Siempre debe realizar una cocción de calibración cada vez que note un cambio repentino en la apariencia de sus restauraciones de porcelana.

Tomar la decisión correcta para su laboratorio

Calibrar su horno es un paso esencial para el control de calidad. Utilice esta guía para establecer un protocolo fiable para sus necesidades específicas.

- Si su principal objetivo es el mantenimiento de rutina: Cueza una muestra del polvo de porcelana más claro de su sistema cada seis meses para verificar que todavía está logrando la máxima translucidez y bordes nítidos.

- Si está solucionando problemas de resultados inconsistentes: Cueza inmediatamente una muestra de prueba y, de igual importancia, verifique que su presión de vacío se mantenga estable durante todo el ciclo.

- Si está trabajando con un horno más antiguo: Aumente la frecuencia de calibración y considere invertir en un manómetro de vacío de ferretería para controlar las caídas de presión, un punto de fallo común en equipos envejecidos.

En última instancia, el éxito de la calibración no se mide por la pantalla del horno, sino por los resultados consistentes y de alta calidad de sus restauraciones finales.

Tabla de resumen:

| Factor clave de calibración | Por qué es importante | Indicador clave |

|---|---|---|

| Polvo de porcelana | Actúa como un indicador sensible de la temperatura real. | Máxima claridad y bordes nítidos en la muestra cocida. |

| Presión de vacío | Evita burbujas y porosidad en la cerámica. | Se mantiene una presión constante durante todo el ciclo. |

| Frecuencia de calibración | Mantiene resultados consistentes a medida que el horno envejece. | Hornos nuevos: cada 6 meses. Más antiguos/uso intensivo: más a menudo. |

Logre restauraciones dentales consistentes y de alta calidad con un horno debidamente calibrado.

KINTEK se especializa en proporcionar equipos y consumibles de laboratorio fiables para laboratorios dentales. Si está experimentando resultados inconsistentes con la porcelana o necesita orientación sobre cómo establecer un protocolo de calibración sólido para su horno específico, nuestros expertos pueden ayudarle.

Póngase en contacto con KINTEK hoy mismo para hablar sobre las necesidades de su laboratorio y asegurarse de que su equipo funcione de manera óptima para cada restauración.

Guía Visual

Productos relacionados

- Horno de grafito al vacío para material negativo Horno de grafiación

- Horno de Mufla de 1200℃ para Laboratorio

- Horno de Sinterización por Vacío y Presión para Aplicaciones de Alta Temperatura

- Horno de grafización al vacío de grafito de alta temperatura horizontal

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es la diferencia entre ambientes oxidantes y reductores? Ideas clave para reacciones químicas

- ¿Cuál es la importancia de utilizar un horno tubular con tubos de cuarzo sellados al vacío? Maestría en Síntesis de Cerámicas

- ¿Cuál sería una ventaja de la biomasa sobre el uso del carbón? Una fuente de energía más limpia y neutra en carbono

- ¿Cuáles son las desventajas de la conversión de biomasa? Altos costos, obstáculos logísticos y compensaciones ambientales

- ¿Cuál es una desventaja de la energía de biomasa? Los costos ambientales y económicos ocultos