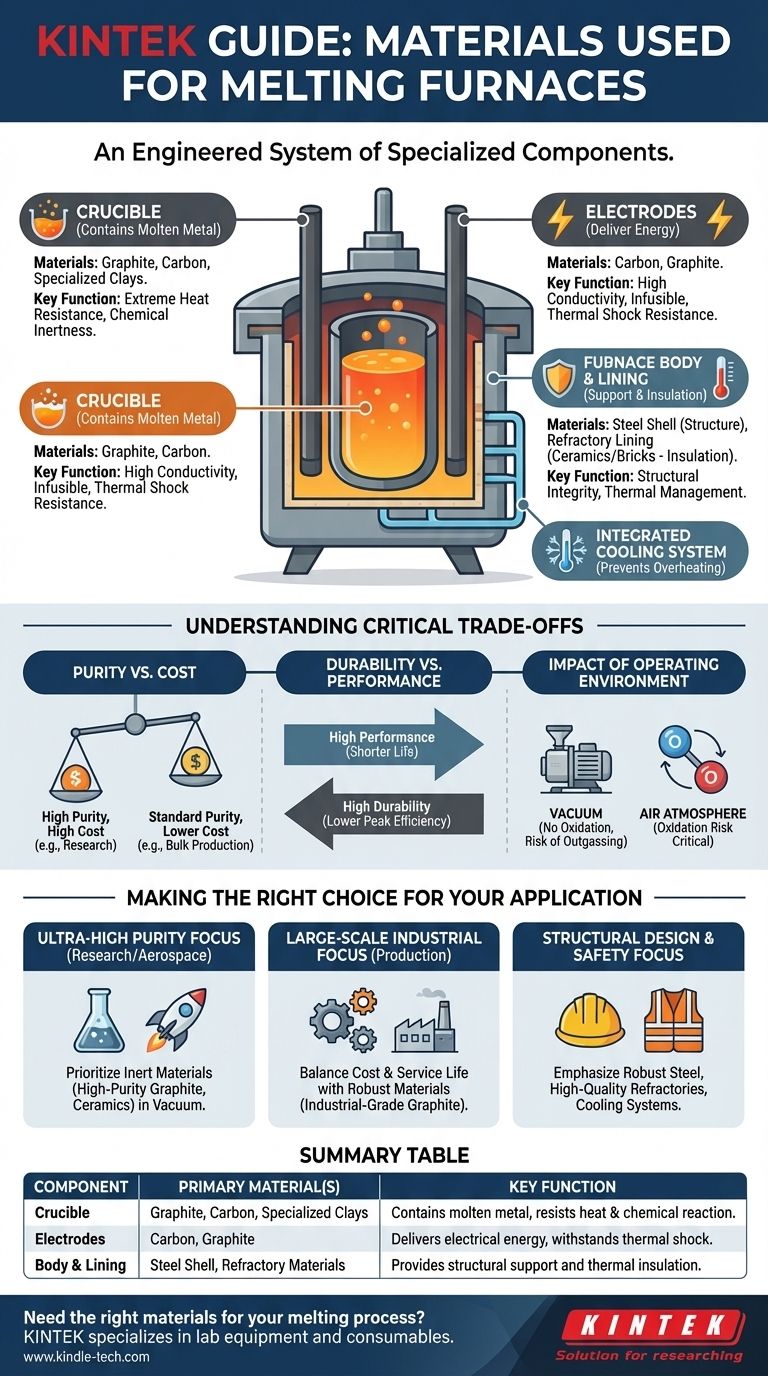

Críticamente, un horno de fusión no está hecho de un solo material. Es un sistema diseñado donde se seleccionan diferentes materiales para roles específicos basados en la resistencia a temperaturas extremas, la inercia química y las propiedades eléctricas. Los componentes centrales que entran en contacto con el metal fundido, como el crisol, suelen estar hechos de grafito, carbono o arcillas especializadas, mientras que los componentes de suministro de energía, como los electrodos, están hechos de carbono o grafito altamente conductores.

La elección del material para un horno de fusión está dictada enteramente por la función de cada componente específico. El objetivo es crear un sistema que pueda contener de forma segura el calor extremo, suministrar energía de manera eficiente y evitar la contaminación del producto final.

La anatomía de un horno: un sistema de materiales

Pensar en un horno como un objeto único es una idea errónea común. En realidad, es un conjunto de partes distintas, cada una con una función que cumplir y un material perfectamente adecuado para esa tarea. Los componentes principales son el crisol, los electrodos (en algunos diseños) y el cuerpo estructural y el revestimiento.

El crisol: conteniendo el metal fundido

El crisol es el recipiente que contiene directamente el material fundido. Su trabajo es permanecer estable e inerte a temperaturas que vaporizarían la mayoría de las demás sustancias.

Por esta razón, materiales como el grafito de carbono y las arcillas especializadas son las opciones más comunes. Poseen un punto de fusión extremadamente alto y son químicamente resistentes, lo que evita que se disuelvan o reaccionen con el metal fundido, asegurando la pureza.

Los electrodos: suministrando la energía

En los hornos de arco, se suministran grandes cantidades de energía a través de electrodos para fundir el material. Estos componentes requieren una combinación única de propiedades.

Están hechos de carbono o grafito porque estos materiales son excelentes conductores eléctricos. Crucialmente, también son infusibles (no se funden) y pueden soportar un choque térmico severo, los cambios rápidos de temperatura que agrietarían materiales de menor calidad.

El cuerpo y el revestimiento del horno

La estructura exterior de un horno proporciona soporte y contención. Esto suele ser una carcasa de acero, que ofrece resistencia mecánica pero no tiene una resistencia significativa al calor.

Para proteger la carcasa de acero, el interior está revestido con materiales refractarios (no mencionados explícitamente en las referencias, pero una parte fundamental de cualquier horno). Estos son cerámicas o ladrillos resistentes al calor que actúan como el aislamiento térmico principal, manteniendo el calor intenso en el interior y protegiendo la estructura exterior. A menudo se integra un sistema de enfriamiento para evitar el sobrecalentamiento en áreas estructurales clave.

Comprendiendo las compensaciones críticas

La selección de materiales para un horno implica equilibrar prioridades contrapuestas. El material perfecto rara vez existe, por lo que los ingenieros deben hacer compromisos informados.

Pureza vs. Costo

Los metales de alta pureza y las aleaciones avanzadas, como los que se funden en un horno de vacío, requieren crisoles hechos de materiales muy puros e inertes para evitar la contaminación. Estos materiales de alta calidad son significativamente más caros.

Para la fusión a granel de metales comunes, un compuesto de arcilla y grafito más rentable puede ser suficiente, incluso si introduce impurezas traza que serían inaceptables en una aplicación de alta tecnología.

Durabilidad vs. Rendimiento

Algunos materiales pueden ofrecer un rendimiento superior, por ejemplo, una mayor conductividad eléctrica en un electrodo, pero pueden tener una vida útil más corta debido a la erosión o la oxidación.

Esto crea una compensación entre la eficiencia máxima del horno y sus costos de mantenimiento y tiempo de inactividad. Elegir un material ligeramente menos eficiente pero más duradero suele ser la decisión económica más práctica.

El impacto del entorno operativo

El entorno dentro del horno cambia drásticamente los requisitos de los materiales. Un horno de inducción al vacío, por ejemplo, elimina el riesgo de oxidación.

Sin embargo, en un vacío, surge un problema diferente: la desgasificación, donde los propios materiales del horno pueden liberar gases atrapados y contaminar la fusión. En un horno de atmósfera de aire estándar, la resistencia a la oxidación es una propiedad mucho más crítica.

Tomando la decisión correcta para su aplicación

La elección ideal del material siempre está ligada al objetivo específico del proceso de fusión.

- Si su enfoque principal es la ultra alta pureza para investigación o aeroespacial: Priorice los materiales de crisol inertes como el grafito de alta pureza o las cerámicas y utilice un horno de vacío para eliminar la contaminación ambiental.

- Si su enfoque principal es la producción industrial a gran escala: Equilibre el costo del material y la vida útil utilizando materiales robustos como electrodos de grafito de grado industrial y crisoles duraderos de arcilla-grafito.

- Si su enfoque principal es el diseño estructural y la seguridad: Enfatice un marco de acero robusto combinado con revestimientos refractarios de alta calidad y un sistema de enfriamiento integrado para garantizar la gestión térmica y la integridad estructural.

En última instancia, comprender que un horno es un sistema de piezas especializadas es clave para seleccionar los materiales adecuados para el trabajo.

Tabla resumen:

| Componente | Material(es) principal(es) | Función clave |

|---|---|---|

| Crisol | Grafito, Carbono, Arcillas especializadas | Contiene metal fundido, resiste el calor y la reacción química |

| Electrodos | Carbono, Grafito | Suministra energía eléctrica, soporta choques térmicos |

| Cuerpo y revestimiento | Carcasa de acero, Materiales refractarios | Proporciona soporte estructural y aislamiento térmico |

¿Necesita los materiales adecuados para su proceso de fusión? KINTEK se especializa en equipos y consumibles de laboratorio, atendiendo las necesidades de laboratorio. Nuestros expertos pueden ayudarle a seleccionar los componentes óptimos para su horno, ya sea para investigación de alta pureza o producción industrial, para garantizar la eficiencia, la seguridad y la integridad del producto. ¡Contáctenos hoy para discutir su aplicación específica!

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno Continuo de Grafización al Vacío de Grafito

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Puede el calor viajar a través del vacío? Sí, a través de la radiación térmica.

- ¿Cuál es la diferencia entre la nitruración por plasma y la nitruración? Desbloquee un control superior del endurecimiento de la superficie

- ¿El endurecimiento al vacío es mejor que el endurecimiento normal? Una guía sobre precisión frente a rentabilidad

- ¿Qué es la tecnología de arco de plasma en la eliminación de residuos? Una guía para la conversión de residuos a alta temperatura

- ¿Qué características se requieren en los equipos de hornos de alta temperatura para la pirólisis a gran escala de partículas de nanoempaquetado?

- ¿Cuáles son las desventajas de la sinterización en fase líquida? Riesgos clave y compensaciones explicadas

- ¿Cuál es la función de una cámara de vacío durante una Prueba de Presión Reducida (RPT)? Revelar Defectos Ocultos de Aluminio

- ¿Qué es la pirólisis controlada? Una guía para convertir residuos en productos valiosos