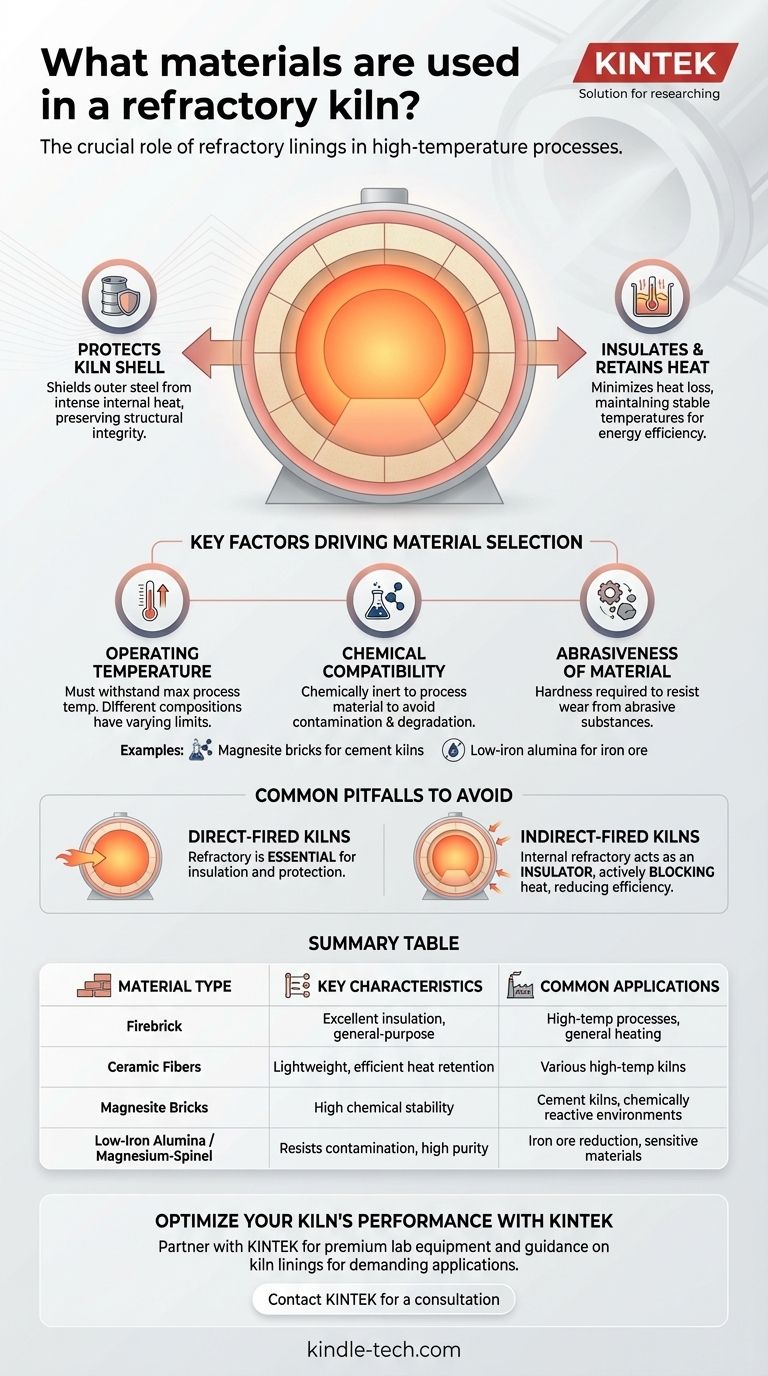

En esencia, un horno refractario utiliza materiales aislantes no metálicos diseñados para mantener su resistencia a temperaturas extremas, típicamente por encima de los 1000 °F. Los materiales más comunes utilizados son los ladrillos refractarios y las fibras cerámicas, que sirven para proteger la carcasa estructural del horno y minimizar la pérdida de calor durante la operación.

La selección de un material refractario específico no es una decisión única para todos los casos. Es una elección de ingeniería crítica impulsada por las condiciones únicas de temperatura, químicas y abrasivas del proceso que se realiza dentro del horno.

La función principal de los materiales refractarios

La capa refractaria en un horno cumple dos propósitos primarios e interconectados. Comprender estas funciones es clave para apreciar por qué la selección del material es tan importante.

Protección de la carcasa del horno

La función principal del refractario es actuar como una barrera protectora. Protege la carcasa exterior de acero del tambor del horno del intenso calor interno.

Sin esta capa, la integridad estructural del propio horno se vería comprometida muy rápidamente.

Aislamiento y retención de calor

Más allá de la protección, la capa refractaria es un potente aislante. Minimiza la cantidad de calor que escapa a través de la carcasa del horno.

Esta retención de calor es crucial para mantener temperaturas de proceso estables y mejorar la eficiencia energética general de la operación.

Factores clave que impulsan la selección de materiales

La elección del refractario está dictada por las demandas específicas del proceso industrial. Tres factores son primordiales en esta decisión.

Temperatura de funcionamiento del horno

La primera consideración es la temperatura máxima que el material debe soportar. Las diferentes composiciones refractarias tienen diferentes límites de temperatura de servicio.

Compatibilidad química

El material refractario debe ser químicamente inerte en relación con el producto que se procesa. Una reacción química entre el refractario y el material del proceso puede provocar contaminación y una rápida degradación del revestimiento del horno.

Por ejemplo, los ladrillos de magnesita se utilizan a menudo en hornos de cemento debido a su estabilidad química en ese entorno, mientras que la alúmina con bajo contenido de hierro o los ladrillos de espinela de magnesio se prefieren para los procesos de reducción de mineral de hierro.

Abrasividad del material del proceso

La naturaleza física del material que se calienta también importa. Si el material es altamente abrasivo, el refractario debe ser lo suficientemente duro para resistir el desgaste constante a medida que se mueve por el horno.

Errores comunes a evitar

Aunque esencial para muchos hornos, añadir una capa refractaria no es una solución universal. El contexto del método de calentamiento del horno es crítico.

La ineficiencia en hornos de calentamiento indirecto

El refractario es un componente definitorio de los hornos rotatorios de calentamiento directo, donde la llama y el calor se aplican directamente al material.

Sin embargo, en un horno de calentamiento indirecto, la carcasa se calienta desde el exterior. Añadir una capa refractaria interna en este escenario actuaría como un aislante, bloqueando activamente el calor para que no llegue al material del proceso y reduciendo drásticamente la eficiencia.

Tomar la decisión correcta para su objetivo

Seleccionar el revestimiento refractario correcto es esencial para la longevidad, seguridad y eficiencia de su horno. Su decisión debe guiarse por las demandas específicas de su proceso industrial.

- Si su enfoque principal es el manejo de materiales químicamente reactivos (como el cemento): Elija un refractario específicamente formulado para compatibilidad química, como los ladrillos de magnesita.

- Si su enfoque principal es el procesamiento de materiales sensibles (como el mineral de hierro): Opte por composiciones especializadas como alúmina con bajo contenido de hierro o ladrillos de espinela de magnesio para evitar la contaminación.

- Si su enfoque principal es el aislamiento general de alta temperatura: Los ladrillos refractarios y las fibras cerámicas son los puntos de partida estándar de la industria para una protección y retención de calor efectivas.

En última instancia, elegir el refractario adecuado es una decisión fundamental que garantiza el rendimiento y la eficiencia a largo plazo de su proceso de alta temperatura.

Tabla resumen:

| Tipo de material | Características clave | Aplicaciones comunes |

|---|---|---|

| Ladrillo refractario | Excelente aislamiento, uso general | Procesos de alta temperatura, calentamiento general |

| Fibras cerámicas | Ligeras, retención de calor eficiente | Varios hornos de alta temperatura |

| Ladrillos de magnesita | Alta estabilidad química | Hornos de cemento, ambientes químicamente reactivos |

| Alúmina con bajo contenido de hierro / Espinela de magnesio | Resiste la contaminación, alta pureza | Reducción de mineral de hierro, procesamiento de materiales sensibles |

Optimice el rendimiento de su horno con el revestimiento refractario adecuado

Elegir el material refractario correcto es fundamental para la eficiencia, seguridad y longevidad de sus procesos de alta temperatura. La elección incorrecta puede provocar pérdidas de energía, contaminación o una falla rápida del equipo.

KINTEK es su socio en el procesamiento a alta temperatura. Nos especializamos en el suministro de equipos y consumibles de laboratorio de primera calidad, incluida la orientación sobre revestimientos de hornos para aplicaciones industriales y de investigación exigentes. Nuestros expertos pueden ayudarle a seleccionar materiales que cumplan con sus requisitos específicos de temperatura, compatibilidad química y resistencia a la abrasión.

Permítanos ayudarle a proteger su inversión y mejorar la eficiencia de su proceso.

Contacte a KINTEK hoy mismo para una consulta sobre la solución refractaria ideal para su horno.

Guía Visual

Productos relacionados

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

La gente también pregunta

- ¿Cuáles son las aplicaciones industriales de la pirólisis? Transformar residuos en energía y productos valiosos

- ¿Cuál es la diferencia entre calcinación y tostación? Una guía para el procesamiento a alta temperatura

- ¿Qué equipo se utiliza en la pirólisis? Elegir el reactor adecuado para su materia prima y sus productos

- ¿Cuáles son los diferentes tipos de reactores en la pirólisis de plásticos? Elija el sistema adecuado para sus residuos

- ¿Cuál es el principio del horno rotatorio? Dominando el Procesamiento Térmico Continuo