Los materiales más comunes depositados mediante PECVD son dieléctricos y semiconductores basados en silicio. Estos incluyen dióxido de silicio (SiO2), nitruro de silicio (Si3N4), oxinitruro de silicio (SiOxNy) y silicio amorfo o microcristalino. La técnica también se utiliza ampliamente para crear recubrimientos avanzados como el carbono tipo diamante (DLC) para aplicaciones especializadas.

La deposición química de vapor asistida por plasma (PECVD) no se define por un único material, sino por su capacidad central: depositar películas delgadas uniformes y de alta calidad a temperaturas significativamente más bajas que los métodos tradicionales. Esto la convierte en el proceso ideal para recubrir sustratos sensibles utilizados en la electrónica moderna y la fabricación avanzada.

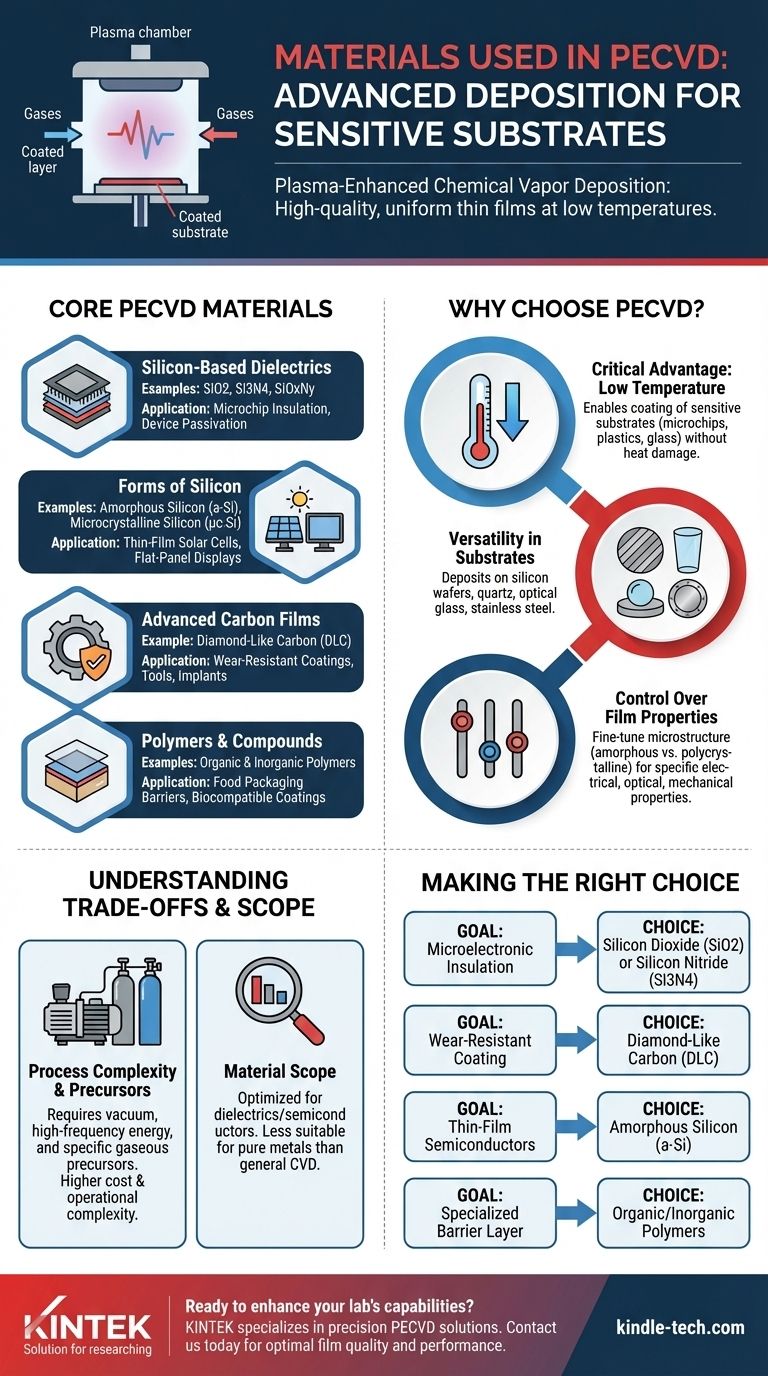

Los Materiales Centrales de la PECVD

La PECVD es un proceso versátil capaz de depositar una variedad de materiales. Sin embargo, sus principales aplicaciones industriales y de investigación se concentran en torno a unas pocas categorías clave.

Dieléctricos Basados en Silicio

El uso más frecuente de la PECVD es para depositar películas aislantes (dieléctricas). Estos materiales son fundamentales para construir microchips modernos.

Los materiales principales son el dióxido de silicio (SiO2), el nitruro de silicio (Si3N4) y el oxinitruro de silicio (SiOxNy). Sirven como capas aislantes entre componentes conductores y para el encapsulado de dispositivos, protegiendo la electrónica sensible del entorno.

Formas de Silicio

La PECVD es también un método crucial para depositar silicio en sí mismo, pero en formas no cristalinas específicas.

Esto incluye el silicio amorfo (a-Si) y el silicio microcristalino (μc-Si). Estas películas son capas semiconductoras esenciales en aplicaciones como las células solares de película delgada y las pantallas de panel plano.

Películas Avanzadas de Carbono

Además del silicio, la PECVD destaca en la creación de recubrimientos a base de carbono altamente duraderos.

El Carbono Tipo Diamante (DLC) es un material clave depositado mediante PECVD. Su dureza extrema y baja fricción lo hacen ideal para aplicaciones tribológicas, como recubrimientos protectores en herramientas de máquina, piezas de automóviles e implantes médicos para reducir el desgaste.

Polímeros y Otros Compuestos

La flexibilidad del proceso de plasma se extiende a moléculas más complejas.

La PECVD se puede utilizar para depositar películas delgadas de polímeros orgánicos e inorgánicos. Estas películas especializadas se utilizan en el envasado avanzado de alimentos para crear capas de barrera y en dispositivos biomédicos para recubrimientos biocompatibles.

Por Qué Se Elige la PECVD para Estos Materiales

La elección de utilizar PECVD está impulsada por las ventajas únicas del proceso, que se adaptan particularmente a la fabricación delicada y de alta precisión.

La Ventaja Crítica de la Baja Temperatura

A diferencia de la deposición química de vapor (CVD) tradicional, que depende del calor elevado, la PECVD utiliza un plasma energizado para impulsar las reacciones químicas.

Este uso de una fuente de energía externa permite que la deposición se produzca a temperaturas mucho más bajas. Esto es esencial para recubrir sustratos que no pueden soportar altas temperaturas, como microchips completamente fabricados, plásticos o ciertos tipos de vidrio.

Versatilidad en Sustratos

La temperatura de procesamiento más baja amplía el rango de materiales que se pueden recubrir.

La PECVD puede depositar con éxito películas sobre una amplia variedad de sustratos, incluyendo obleas de silicio, cuarzo, vidrio óptico e incluso acero inoxidable, sin dañarlos.

Control Sobre las Propiedades de la Película

El proceso de plasma otorga a ingenieros y científicos un alto grado de control sobre la película final.

Ajustando parámetros como la composición del gas, la presión y la potencia, es posible ajustar la microestructura del material, por ejemplo, creando películas amorfas frente a películas policristalinas, para lograr propiedades eléctricas, ópticas o mecánicas específicas.

Comprender las Compensaciones

Aunque es potente, la PECVD no es una solución universal. Implica requisitos y limitaciones específicas que deben considerarse para cualquier aplicación.

Complejidad del Proceso

Un sistema PECVD es más complejo que algunos otros métodos de deposición.

Requiere una cámara de reacción de vacío, un sistema de reducción de presión para mantener el plasma y una fuente de energía de alta frecuencia (como radiofrecuencia o microondas) para ionizar los gases. Esto aumenta el costo del equipo y la complejidad operativa.

Dependencia de los Gases Precursores

El proceso está fundamentalmente limitado por la disponibilidad de gases precursores adecuados.

El material a depositar debe estar disponible en una forma química gaseosa que pueda manejarse de forma segura y descomponerse eficazmente por el plasma para reaccionar y formar la película deseada.

Alcance del Material

Aunque es versátil, la PECVD está optimizada principalmente para los materiales discutidos anteriormente.

La CVD general puede depositar una gama más amplia de materiales, incluidos metales puros como tungsteno y titanio. La PECVD es un subconjunto especializado, que sobresale donde la prioridad son las bajas temperaturas y las películas dieléctricas o semiconductoras de alta calidad.

Tomar la Decisión Correcta para Su Aplicación

Seleccionar el material correcto depende totalmente de su objetivo final. La versatilidad de la PECVD le permite servir a muchas necesidades tecnológicas diferentes.

- Si su enfoque principal es el aislamiento o pasivación microelectrónica: Su elección será el dióxido de silicio (SiO2) o el nitruro de silicio (Si3N4) por sus excelentes propiedades dieléctricas.

- Si su enfoque principal es un recubrimiento resistente al desgaste: El Carbono Tipo Diamante (DLC) es el material ideal debido a su dureza extrema y bajo coeficiente de fricción.

- Si su enfoque principal es crear semiconductores de película delgada: El silicio amorfo (a-Si) es la opción estándar para aplicaciones como células solares y pantallas.

- Si su enfoque principal es crear una capa de barrera especializada: Se utilizan polímeros orgánicos o inorgánicos depositados mediante PECVD para el envasado avanzado y superficies biomédicas.

En última instancia, la PECVD permite la creación de dispositivos avanzados al posibilitar la deposición de películas críticas y de alto rendimiento sobre sustratos que no sobrevivirían a métodos más agresivos.

Tabla Resumen:

| Categoría de Material | Ejemplos Clave | Aplicaciones Principales |

|---|---|---|

| Dieléctricos Basados en Silicio | SiO2, Si3N4, SiOxNy | Aislamiento de microchips, pasivación de dispositivos |

| Formas de Silicio | Silicio Amorfo (a-Si), Silicio Microcristalino (μc-Si) | Células solares de película delgada, pantallas de panel plano |

| Películas Avanzadas de Carbono | Carbono Tipo Diamante (DLC) | Recubrimientos resistentes al desgaste para herramientas, piezas de automóviles, implantes médicos |

| Polímeros | Polímeros Orgánicos/Inorgánicos | Capas de barrera para envases de alimentos, recubrimientos biocompatibles |

¿Listo para mejorar las capacidades de su laboratorio con soluciones PECVD de precisión? KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta calidad adaptados a sus necesidades de deposición. Ya sea que trabaje con electrónica sensible, recubrimientos avanzados o sustratos especializados, nuestra experiencia garantiza que logre una calidad y un rendimiento óptimos de la película. Contáctenos hoy para discutir cómo nuestras soluciones PECVD pueden impulsar su investigación y fabricación.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno Tubular de 1200℃ con Tubo de Cuarzo para Laboratorio

- Colector de corriente de papel de aluminio para batería de litio

La gente también pregunta

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura