En resumen, el tratamiento térmico se aplica a componentes específicos cuando su función prevista exige propiedades que el material base no posee en su estado bruto. Si bien no todos los materiales lo requieren, el proceso es crítico para metales de alto rendimiento como aceros, superaleaciones y aleaciones de titanio utilizados en aplicaciones exigentes. La decisión se basa en la necesidad, no solo en el tipo de material.

El tratamiento térmico no se trata fundamentalmente del material, sino de los requisitos de rendimiento de la pieza final. La elección de aplicar tratamiento térmico es una decisión estratégica tomada para mejorar propiedades mecánicas específicas —como resistencia, dureza o resistencia al estrés— para un componente que operará en un entorno exigente.

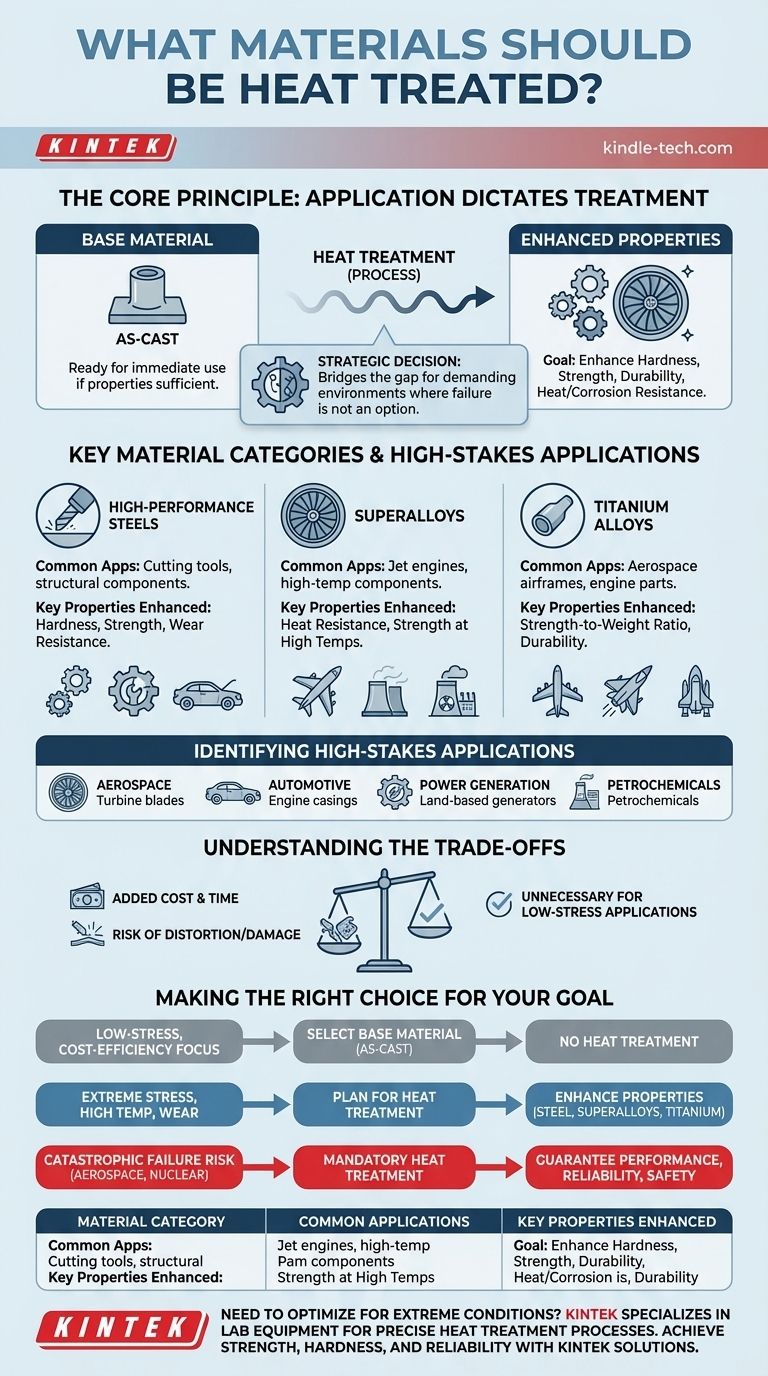

El Principio Fundamental: Cuando la Aplicación Dicta el Tratamiento

Algunas piezas metálicas, particularmente las fundiciones, están listas para usar inmediatamente después de ser formadas. Se consideran "tal como se funden".

Sin embargo, si un componente debe funcionar bajo una tensión específica, sus propiedades inherentes del material a menudo son insuficientes. El tratamiento térmico es el proceso utilizado para cerrar esta brecha.

El Objetivo: Mejorar las Propiedades Mecánicas

La razón principal del tratamiento térmico es alterar la microestructura de un material para lograr un resultado deseado.

Estas mejoras diseñadas incluyen aumentar la dureza para la resistencia a la abrasión, mejorar la resistencia y durabilidad para soportar el estrés extremo, y mejorar la resistencia al calor y la corrosión.

El Desencadenante: Un Entorno Operativo Exigente

La decisión de aplicar tratamiento térmico casi siempre se desencadena por las futuras condiciones de operación del componente.

Las piezas que deben soportar altas temperaturas, estrés mecánico extremo o atmósferas corrosivas son candidatas principales. Se trata de garantizar la fiabilidad y la seguridad donde el fallo no es una opción.

Categorías Clave de Materiales que Requieren Tratamiento Térmico

Si bien la aplicación es el motor, ciertas familias de materiales se someten constantemente a tratamiento térmico debido a su uso en sectores de alto rendimiento.

Aceros de Alto Rendimiento

Los aceros, particularmente las aleaciones especializadas, se encuentran entre los materiales tratados térmicamente más comúnmente. El proceso se utiliza para crear desde herramientas de corte increíblemente duras hasta componentes estructurales resistentes a los impactos.

Superaleaciones

Estos materiales están diseñados para los entornos más extremos. Las superaleaciones, que a menudo contienen níquel, cobalto o hierro, se utilizan donde los componentes deben mantener su resistencia a temperaturas cercanas a su punto de fusión, como dentro de un motor a reacción.

Aleaciones de Titanio

Conocidas por su excelente relación resistencia-peso, las aleaciones de titanio son cruciales en la industria aeroespacial. El tratamiento térmico optimiza aún más su resistencia y durabilidad, haciéndolas adecuadas para piezas críticas de fuselajes y motores.

Identificación de Aplicaciones de Alto Riesgo

La necesidad de tratamiento térmico es más obvia en industrias donde la falla de un componente podría ser catastrófica.

Los Sectores Aeroespacial y Automotriz

En la industria aeroespacial, piezas como álabes de turbina, carcasas de motor, engranajes y componentes de transmisión se tratan térmicamente de manera uniforme para garantizar que puedan soportar las inmensas tensiones del vuelo.

En aplicaciones automotrices de alto rendimiento, como las carreras de autos, piezas como componentes de motor y campanas de embrague requieren tratamiento térmico para manejar demandas operativas extremas.

Generación de Energía y Petroquímica

Los componentes para generadores terrestres y equipos utilizados en plantas petroquímicas operan bajo calor constante y condiciones potencialmente corrosivas.

El tratamiento térmico asegura que estas piezas tengan la durabilidad y resistencia necesarias para funcionar de manera confiable durante largos períodos de servicio. A menudo se utilizan hornos de atmósfera controlada o de vacío para evitar la contaminación de la superficie durante el proceso.

Comprendiendo las Ventajas y Desventajas

El tratamiento térmico es una herramienta poderosa, pero no es una solución predeterminada. Introduce complejidades y costos que deben justificarse.

Costo Adicional y Tiempo de Fabricación

El tratamiento térmico es un paso adicional y de alto consumo energético en el proceso de fabricación. Requiere equipo especializado, supervisión experta y tiempo, todo lo cual aumenta el costo final del componente.

Riesgo de Distorsión o Daño

El proceso de calentamiento extremo y enfriamiento controlado puede introducir tensiones internas. Si no se maneja perfectamente, esto puede hacer que una pieza se deforme, distorsione o incluso se agriete, dejándola inservible.

Innecesario para Muchas Aplicaciones

Para un gran número de componentes metálicos utilizados en entornos de baja tensión, las propiedades del material base son más que suficientes. Aplicar tratamiento térmico en estos casos añade costo sin ningún beneficio funcional.

Tomando la Decisión Correcta para su Objetivo

La decisión depende de una evaluación clara de las demandas operativas de su componente frente a las propiedades de su material base.

- Si su enfoque principal es la rentabilidad para una aplicación de baja tensión: Comience seleccionando un material que sea suficiente en su estado 'tal como se funde' o bruto, ya que el tratamiento térmico es probablemente un gasto innecesario.

- Si su componente debe soportar estrés extremo, altas temperaturas o desgaste: Planifique el tratamiento térmico como un paso esencial para mejorar la resistencia y durabilidad de materiales como el acero, las superaleaciones o el titanio.

- Si la falla del componente sería catastrófica (por ejemplo, aeroespacial, nuclear): Considere el tratamiento térmico como un proceso obligatorio de garantía de calidad para garantizar el máximo rendimiento, fiabilidad y seguridad.

En última instancia, la elección de aplicar tratamiento térmico es una decisión de ingeniería estratégica que equilibra el rendimiento requerido con el costo total de fabricación.

Tabla Resumen:

| Categoría de Material | Aplicaciones Comunes | Propiedades Clave Mejoradas |

|---|---|---|

| Aceros de Alto Rendimiento | Herramientas de corte, componentes estructurales | Dureza, resistencia, resistencia al desgaste |

| Superaleaciones | Piezas de motores a reacción, componentes de alta temperatura | Resistencia al calor, resistencia a altas temperaturas |

| Aleaciones de Titanio | Fuselajes aeroespaciales, piezas de motor | Relación resistencia-peso, durabilidad |

¿Necesita optimizar sus componentes para condiciones extremas? KINTEK se especializa en equipos de laboratorio y consumibles para procesos precisos de tratamiento térmico. Ya sea que trabaje con aceros, superaleaciones o aleaciones de titanio, nuestras soluciones le ayudan a lograr la resistencia, dureza y fiabilidad que sus aplicaciones exigen. Contáctenos hoy para discutir cómo podemos apoyar las necesidades de alto rendimiento de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Qué hace un horno de vacío? Lograr un tratamiento térmico de alta pureza para componentes superiores

- ¿Dónde se utilizan los hornos de vacío? Esenciales para el tratamiento térmico de alta pureza en industrias críticas

- ¿Cuál es la estructura de un horno de vacío? Una guía de sus componentes y funciones principales

- ¿Cuál es el proceso de un horno de vacío? Logre pureza y precisión en el procesamiento a alta temperatura

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo