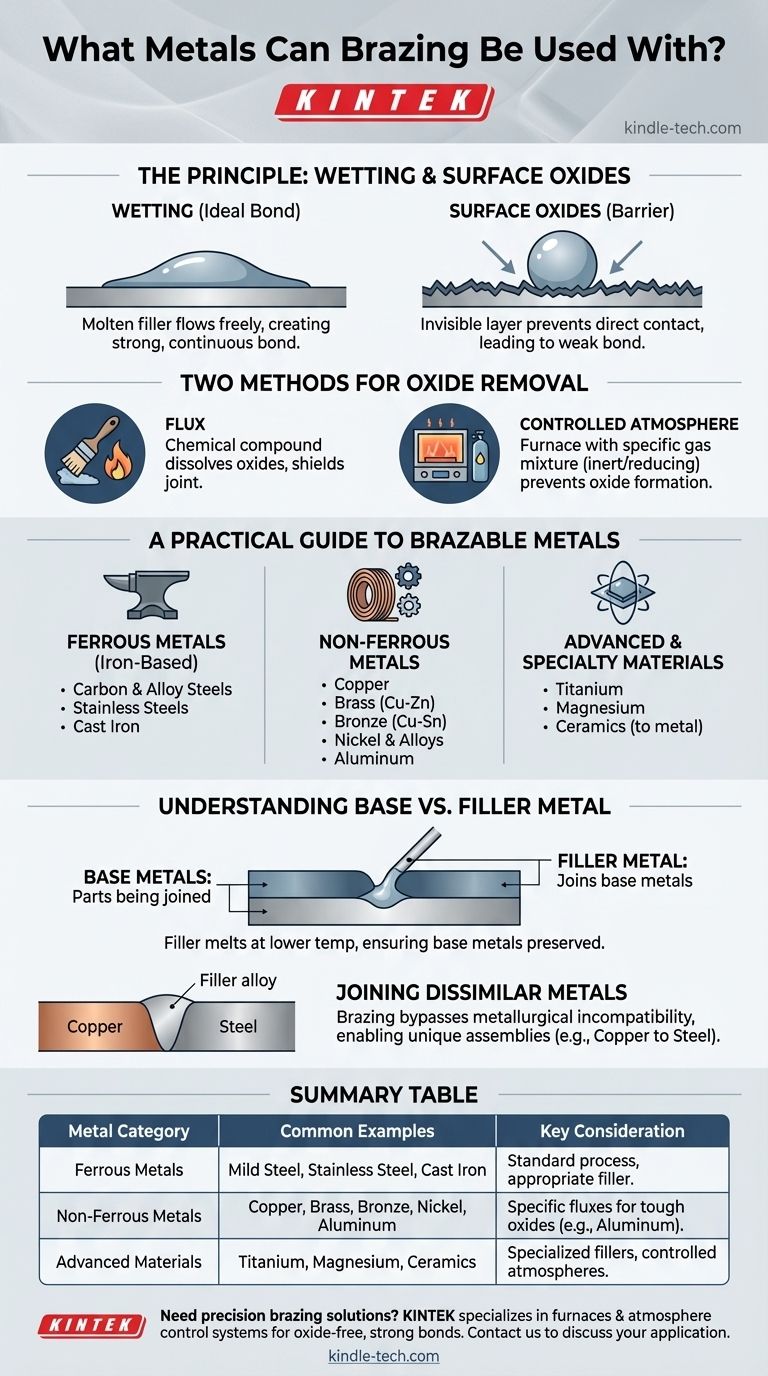

En principio, la soldadura fuerte se puede utilizar para unir casi cualquier metal. La extensa lista de materiales compatibles incluye metales ferrosos comunes como acero dulce, acero inoxidable y hierro fundido, así como metales no ferrosos como cobre, latón, bronce, níquel, aluminio, titanio y magnesio. El proceso es incluso eficaz para unir metales a cerámicas.

El éxito de la soldadura fuerte depende menos del metal específico que elija y más de garantizar que se cumplan las condiciones científicas correctas. La clave es crear una superficie que permita que el metal de aporte "moje" y se adhiera a los materiales base, un proceso que requiere la eliminación completa de los óxidos superficiales.

El principio fundamental: lograr una superficie "mojada"

La soldadura fuerte funciona atrayendo un metal de aporte fundido hacia una junta mediante acción capilar. Para que esto suceda, el aporte debe poder fluir libremente sobre las superficies de las piezas que se unen, un fenómeno conocido como mojado.

¿Qué es el mojado?

Piense en el mojado como el agua que se extiende sobre un cristal perfectamente limpio. El líquido fluye uniformemente y se adhiere a toda la superficie. En la soldadura fuerte, la aleación de aporte fundida debe comportarse de esta manera, creando una unión continua y fuerte a medida que se enfría.

El enemigo de la soldadura fuerte: los óxidos superficiales

Casi todos los metales reaccionan con el aire para formar una capa delgada e invisible de óxido en su superficie. Esta capa de óxido actúa como una barrera, impidiendo que el metal de aporte entre en contacto directo con el metal base puro e inhibiendo por completo el mojado. Es como intentar aplicar pegamento a una superficie polvorienta; la unión será débil y poco fiable.

Dos métodos para eliminar los óxidos

Para garantizar una soldadura fuerte, esta capa de óxido debe eliminarse y evitar que se reforme durante el proceso de calentamiento. Esto se logra de una de estas dos maneras:

-

Fundente (Flux): Un compuesto químico que se aplica a la junta antes de calentarla. El fundente se derrite, disuelve los óxidos y protege la junta del aire, permitiendo que el metal de aporte moje las superficies limpias.

-

Atmósfera controlada: En la soldadura fuerte en horno, las piezas se calientan en una cámara donde el aire ha sido reemplazado por una mezcla de gas específica. Esta atmósfera reduce químicamente los óxidos o es inerte, evitando que se formen en primer lugar.

Una guía práctica de metales soldables por braseado

Con el control de proceso adecuado, la versatilidad de la soldadura fuerte es notable. Los materiales compatibles se pueden agrupar en varias categorías clave.

Metales ferrosos (a base de hierro)

Estos se encuentran entre los materiales más comúnmente unidos por soldadura fuerte. La lista incluye:

- Aceros al carbono y aleados

- Aceros inoxidables

- Hierro fundido

Metales no ferrosos

La soldadura fuerte es muy eficaz para una amplia gama de metales no ferrosos y sus aleaciones:

- Cobre

- Latón (aleación de cobre-zinc)

- Bronce (aleación de cobre-estaño)

- Níquel y aleaciones a base de níquel

- Aluminio

Materiales avanzados y especializados

La precisión de la soldadura fuerte también permite su uso para materiales más desafiantes o especializados:

- Titanio

- Magnesio

- Cerámicas (al unir a un metal)

Comprender las compensaciones: metal base frente a metal de aporte

Un punto común de confusión es la distinción entre los metales que se unen (metales base) y la aleación utilizada para unirlos (metal de aporte). Su elección de aporte es tan crítica como el propio metal base.

El papel del metal de aporte

El metal de aporte está diseñado para fundirse a una temperatura inferior a la de los metales base. Las aleaciones de aporte comunes incluyen combinaciones de plata, cobre, zinc, níquel y paladio. Esto asegura que las piezas que se unen nunca se fundan, conservando su forma y resistencia originales.

Adaptar el aporte al metal base

No se puede usar cualquier aporte para cualquier trabajo. Los metales de aporte están diseñados para ser compatibles con metales base específicos. Por ejemplo, algunos aportes están diseñados para funcionar con los óxidos resistentes del acero inoxidable, mientras que otros están formulados para unir aleaciones de cobre.

La ventaja de unir metales disímiles

Una de las mayores fortalezas de la soldadura fuerte es su capacidad para unir diferentes tipos de metales, como cobre con acero o acero inoxidable con latón. Dado que los metales base no se funden, a menudo se evitan los problemas de incompatibilidad metalúrgica, lo que permite ensamblajes únicos y complejos.

Tomar la decisión correcta para su objetivo

Para aplicar este conocimiento, considere los materiales específicos que pretende unir.

- Si su enfoque principal es unir aceros comunes o aleaciones de cobre: Estas son aplicaciones sencillas donde un fundente estándar y un metal de aporte a base de plata o cobre producirán excelentes resultados.

- Si su enfoque principal es unir aluminio o acero inoxidable: Debe seleccionar un fundente especializado diseñado para las capas de óxido resistentes de estos materiales, o considerar la soldadura fuerte en atmósfera controlada para obtener la más alta calidad.

- Si su enfoque principal es unir metales disímiles o especializados: La soldadura fuerte es un candidato ideal, pero el éxito requiere una investigación cuidadosa para seleccionar un metal de aporte que sea químicamente compatible con todos los metales base involucrados.

En última instancia, la pregunta no es si se puede soldar un metal, sino cómo prepararlo para una unión exitosa.

Tabla de resumen:

| Categoría de metal | Ejemplos comunes | Consideración clave |

|---|---|---|

| Metales ferrosos | Acero dulce, Acero inoxidable, Hierro fundido | Proceso estándar con metal de aporte apropiado. |

| Metales no ferrosos | Cobre, Latón, Bronce, Níquel, Aluminio | Requiere fundentes específicos para óxidos resistentes (p. ej., en aluminio). |

| Materiales avanzados | Titanio, Magnesio, Cerámicas | A menudo requiere metales de aporte especializados y atmósferas controladas. |

¿Necesita unir metales disímiles o abordar un material desafiante? El equipo adecuado es crucial para una soldadura fuerte exitosa. KINTEK se especializa en equipos de laboratorio y consumibles, sirviendo a las necesidades del laboratorio con hornos de soldadura fuerte de precisión y sistemas de control de atmósfera que aseguran uniones fuertes y libres de óxido. Permita que nuestros expertos le ayuden a lograr resultados impecables. ¡Contáctenos hoy para discutir su aplicación específica!

Guía Visual

Productos relacionados

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno de Sinterización Dental de Porcelana al Vacío

La gente también pregunta

- ¿Cómo afectan las propiedades mecánicas a la sinterización? Domine las compensaciones para obtener materiales más resistentes

- ¿Cómo contribuye un horno de vacío a la formación de membranas de electrolito sólido? Lograr materiales densos y sin defectos

- ¿Qué es un horno de vacío? La guía definitiva para el procesamiento térmico sin contaminación

- ¿Cómo funciona una máquina de pulverización catódica (sputtering)? Logre precisión a nivel atómico para sus recubrimientos

- ¿Qué es la pulverización catódica por magnetrón? Una guía para la deposición de películas delgadas de alta calidad