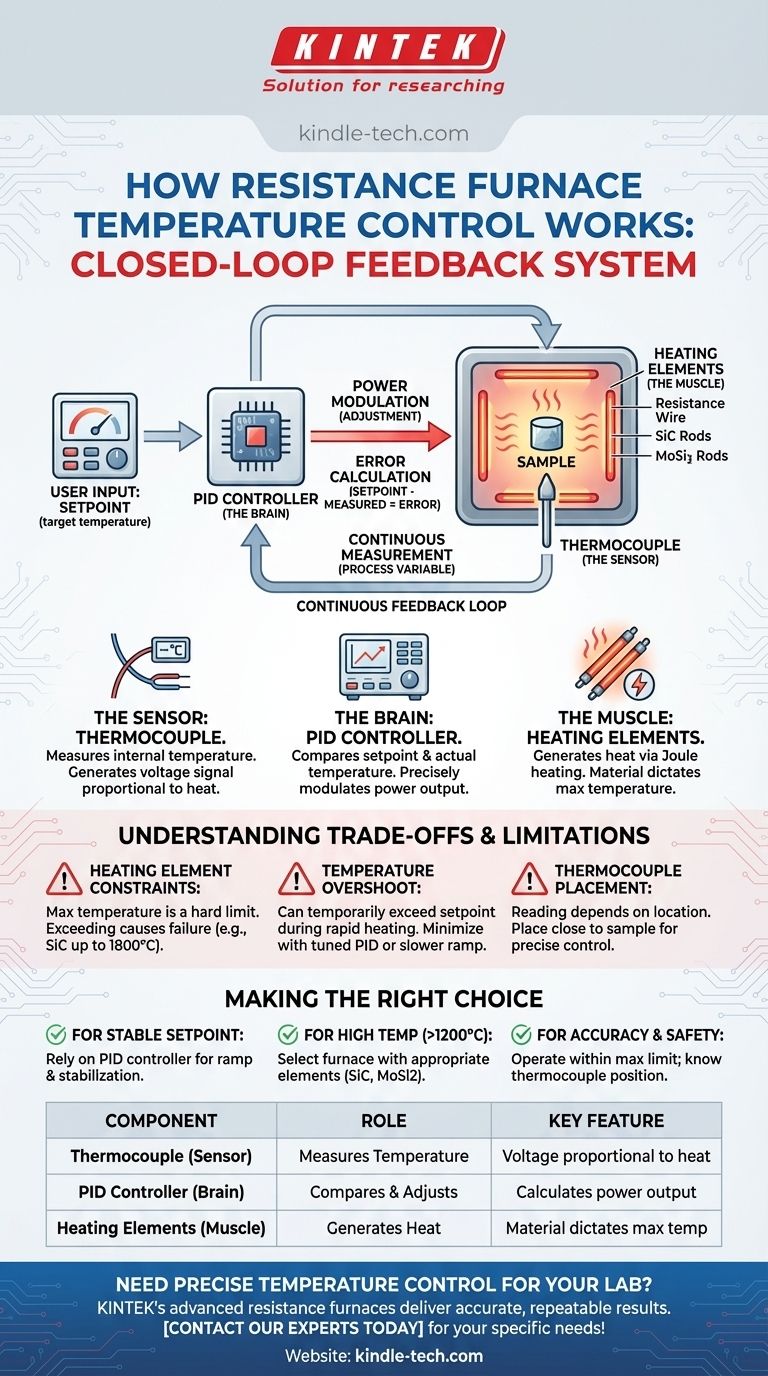

En esencia, el control de temperatura en un horno de resistencia opera mediante un sistema de retroalimentación de circuito cerrado. Un sensor mide la temperatura interna y un controlador ajusta la potencia eléctrica suministrada a los elementos calefactores para que coincida con el punto de ajuste definido por el usuario.

El principio fundamental es la medición y el ajuste continuos. Un termopar actúa como los "ojos" del sistema, informando constantemente la temperatura a un controlador, el "cerebro", que luego modula con precisión la potencia a los elementos calefactores para mantener el entorno térmico deseado.

Los componentes centrales del control de temperatura

Para comprender cómo un horno de resistencia mantiene una temperatura precisa, primero debe comprender sus tres componentes críticos: el sensor, el controlador y el elemento calefactor. Estas partes trabajan en conjunto para crear un sistema estable.

El sensor: el termopar

Un termopar es el sensor principal utilizado para la medición de la temperatura. Consiste en dos tipos diferentes de alambres metálicos unidos en un extremo.

Esta unión genera un pequeño voltaje que cambia de manera predecible con la temperatura. El sistema de control lee este voltaje para determinar la temperatura exacta dentro de la cámara del horno.

El cerebro: el controlador de temperatura

El termopar envía su señal a un controlador de temperatura, que es el cerebro de la operación. Esto a menudo forma parte de un panel de control donde el usuario establece la temperatura objetivo, o "punto de ajuste".

Los hornos modernos suelen utilizar un controlador PID (Proporcional-Integral-Derivativo). Este sofisticado algoritmo calcula la diferencia entre el punto de ajuste y la temperatura medida real y luego determina la cantidad precisa de potencia a enviar a los elementos calefactores.

El músculo: los elementos calefactores

Los elementos calefactores son los componentes que realmente generan el calor. Son conductores que se calientan cuando pasa una corriente eléctrica a través de ellos, un principio conocido como calentamiento por efecto Joule.

El material del elemento calefactor determina la temperatura máxima de funcionamiento del horno. Los materiales comunes incluyen alambre de resistencia para temperaturas más bajas, varillas de carburo de silicio (SiC) para rango medio y varillas de siliciomolibdeno (MoSi2) para temperaturas muy altas.

Cómo funciona el bucle de control en la práctica

El proceso de regulación de la temperatura es un ciclo continuo de medición, comparación y corrección. Este bucle de retroalimentación garantiza que el horno no solo se caliente, sino que alcance y mantenga una temperatura específica y estable.

1. Establecer el objetivo (punto de ajuste)

El proceso comienza cuando un operador introduce la temperatura deseada en el panel de control.

2. Medir la realidad (variable de proceso)

El termopar, colocado estratégicamente dentro del horno, mide continuamente la temperatura interna real y la informa al controlador.

3. Calcular la diferencia (error)

El controlador compara constantemente la temperatura del punto de ajuste con la temperatura medida por el termopar. La diferencia entre estos dos valores se conoce como el "error".

4. Realizar el ajuste (modulación de potencia)

Basándose en el error, el controlador PID calcula el cambio necesario en la salida de potencia. Si el horno está demasiado frío, aumenta la potencia a los elementos calefactores. Si está demasiado caliente, reduce o corta la potencia. Este ciclo se repite muchas veces por segundo, lo que da como resultado un control de temperatura altamente estable.

Comprensión de las compensaciones y limitaciones

Aunque es eficaz, este método de control tiene restricciones inherentes y factores que los usuarios deben considerar para un funcionamiento seguro y preciso.

Restricciones de los elementos calefactores

La temperatura máxima de un horno no es una sugerencia; es un límite estricto definido por sus elementos calefactores. Por ejemplo, un horno con alambre de resistencia estándar puede estar limitado a 1200 °C, mientras que uno con varillas de siliciomolibdeno puede alcanzar los 1800 °C.

Exceder este límite provocará una rápida degradación y fallo de los elementos calefactores, lo que podría dañar el propio horno.

El riesgo de sobreimpulso de temperatura

Al calentar rápidamente, un horno puede superar temporalmente la temperatura del punto de ajuste antes de estabilizarse. Esto se conoce como sobreimpulso.

Un controlador PID bien ajustado minimiza el sobreimpulso, pero es un factor a considerar para materiales altamente sensibles. Reducir la velocidad de rampa de calentamiento también puede mitigar este efecto.

Colocación y precisión del termopar

La ubicación del termopar es importante. Una lectura tomada cerca del elemento calefactor será diferente de una tomada cerca de la muestra que se está calentando. Para un control preciso de la temperatura de la muestra, el termopar debe colocarse lo más cerca posible de ella de forma segura.

Tomar la decisión correcta para su objetivo

Lograr el resultado deseado depende de comprender y utilizar correctamente el sistema de control del horno.

- Si su enfoque principal es alcanzar un punto de ajuste estable: Confíe en el controlador PID del horno para gestionar la velocidad de rampa y la estabilización, evitando anulaciones manuales que puedan introducir inestabilidad.

- Si su enfoque principal es el trabajo a alta temperatura (por encima de 1200 °C): Asegúrese de seleccionar un horno equipado con los elementos calefactores apropiados, como varillas de carburo de silicio o siliciomolibdeno.

- Si su enfoque principal es la precisión y seguridad del proceso: Opere siempre dentro de la temperatura máxima nominal del horno y comprenda dónde se encuentra el termopar de control en relación con su muestra.

Dominar el control de la temperatura es la clave para lograr resultados repetibles y exitosos en su trabajo de procesamiento térmico.

Tabla de resumen:

| Componente | Función | Característica clave |

|---|---|---|

| Termopar (Sensor) | Mide la temperatura interna | Genera voltaje proporcional al calor |

| Controlador PID (Cerebro) | Compara el punto de ajuste con la temperatura real | Calcula y ajusta la salida de potencia |

| Elementos calefactores (Músculo) | Generan calor a través de corriente eléctrica | El material determina la temperatura máxima (p. ej., SiC, MoSi2) |

¿Necesita un control de temperatura preciso para sus procesos de laboratorio? Los hornos de resistencia avanzados de KINTEK cuentan con sofisticados controladores PID y elementos calefactores duraderos para ofrecer resultados precisos y repetibles para sus aplicaciones térmicas. Contacte a nuestros expertos hoy para encontrar la solución de horno perfecta para las necesidades específicas de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Por qué se utiliza un horno de tubo de cuarzo en la oxidación térmica de recubrimientos de MnCr2O4? Desbloquee la oxidación selectiva precisa

- ¿Cómo limpiar un horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Cómo facilita un horno tubular de alta temperatura la transformación de fase de los productos de alúmina? Domine el control térmico

- ¿Cuál es la principal ventaja de usar un horno tubular? Lograr un control superior de temperatura y atmósfera

- ¿Cómo colaboran un reactor de tubo de cuarzo y un horno de atmósfera en la pirólisis de Co@NC? Síntesis de Precisión Maestra