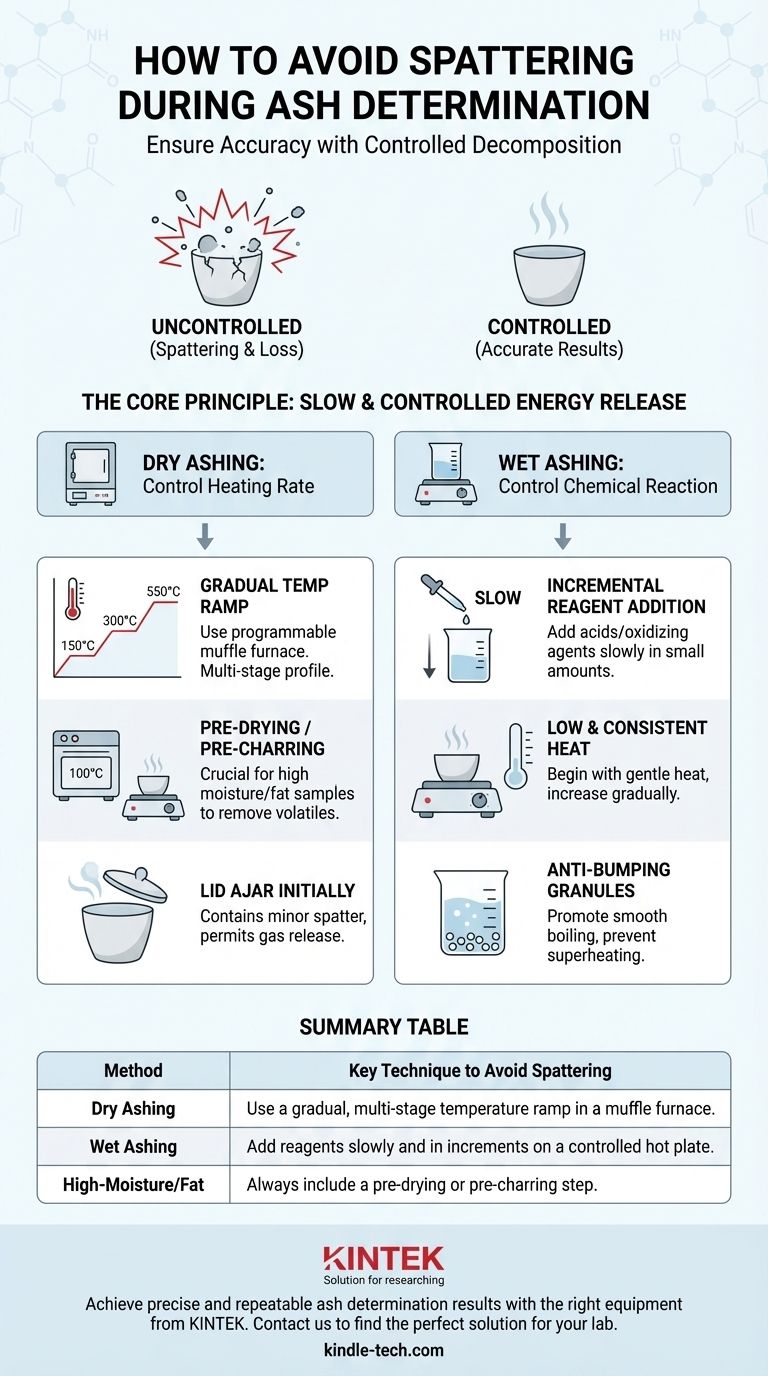

Para evitar salpicaduras durante la determinación de cenizas, la estrategia fundamental es asegurar una descomposición lenta y controlada del material orgánico. Esto se logra aumentando gradualmente la temperatura durante la calcinación en seco o gestionando cuidadosamente la velocidad de la reacción química durante la calcinación en húmedo. Las salpicaduras, que son la eyección forzada de partículas de la muestra del crisol, conducen directamente a la pérdida de la muestra y a resultados inexactos e poco confiables.

La razón principal de las salpicaduras durante el análisis de cenizas es una liberación incontrolada de energía, ya sea térmica o química. La solución universal es aplicar esa energía lenta y metódicamente, permitiendo que los compuestos volátiles y los gases escapen suavemente en lugar de explosivamente.

Comprendiendo la causa raíz de las salpicaduras

Antes de implementar una solución, es fundamental comprender por qué ocurren las salpicaduras. El fenómeno casi siempre se remonta a una de dos causas principales, dependiendo del método de calcinación utilizado.

Humedad y volátiles atrapados

En la calcinación en seco, la muestra se calienta a temperaturas muy altas (típicamente 500-600°C) en un horno de mufla. Si este calentamiento es demasiado rápido, cualquier humedad atrapada o compuestos orgánicos volátiles (como grasas o aceites) se vaporizarán rápidamente.

Esta rápida conversión a gas crea una acumulación repentina de presión dentro de la matriz de la muestra, lo que lleva a "micro-explosiones" que expulsan partículas sólidas del crisol.

Reacciones químicas vigorosas

En la calcinación en húmedo (también conocida como digestión húmeda), se utilizan ácidos fuertes y agentes oxidantes para descomponer la materia orgánica a temperaturas mucho más bajas.

Si estos reactivos potentes se añaden demasiado rápido o la muestra se calienta de forma demasiado agresiva, la reacción exotérmica resultante puede volverse incontrolablemente vigorosa. Esto provoca una ebullición y burbujeo violentos, que salpican la muestra fuera de su recipiente.

Control de salpicaduras en la calcinación en seco

Para la calcinación en seco, el control se centra en gestionar la velocidad de calentamiento. Apresurar este proceso es el error más común que conduce a la pérdida de la muestra.

Implementar una rampa de temperatura gradual

La técnica más eficaz es utilizar un horno de mufla programable para crear un perfil de calentamiento lento y de varias etapas. No coloque una muestra directamente en un horno precalentado a 550°C.

Un perfil típico podría implicar mantener la temperatura a 150°C para eliminar la humedad, luego aumentar lentamente a 300°C para carbonizar la materia orgánica, antes de finalmente aumentar a la temperatura de calcinación objetivo. Esto permite que los gases se liberen suavemente.

La importancia de un paso de pre-secado o pre-carbonización

Para muestras con alto contenido de humedad o grasa, un paso preliminar es crucial. El pre-secado de la muestra en un horno a baja temperatura (alrededor de 100°C) elimina la mayor parte del agua.

Alternativamente, la pre-carbonización cuidadosa de la muestra sobre un mechero Bunsen o en una placa calefactora puede quemar suavemente los compuestos más volátiles antes de colocar la muestra en el horno de alta temperatura.

Usar una tapa durante las etapas iniciales

Colocar una tapa de crisol ligeramente entreabierta durante las fases iniciales de calentamiento puede ayudar a contener cualquier salpicadura menor. Es fundamental que la tapa no esté sellada, ya que esto atraparía los gases que escapan y podría hacer que la tapa saliera volando.

Control de salpicaduras en la calcinación en húmedo

Para la calcinación en húmedo, el control se centra en gestionar la propia reacción química. El objetivo es una oxidación constante y suave, no una violenta.

Adición cuidadosa e incremental de reactivos

Nunca añada el volumen completo de ácido o agente oxidante (como peróxido de hidrógeno) de una sola vez. Añada el reactivo lentamente, en pequeños incrementos, permitiendo que la reacción inicial disminuya antes de añadir más.

Mantener un calor bajo y constante

Utilice una placa calefactora de laboratorio con control preciso de la temperatura. Comience la digestión a baja temperatura para iniciar una reacción suave. Solo aumente el calor gradualmente a medida que la fase inicial y más vigorosa de la reacción disminuya.

Usar gránulos anti-salpicaduras

Añadir unas pocas perlas de ebullición o gránulos anti-salpicaduras al recipiente de digestión promueve una ebullición suave y uniforme. Esto evita la acumulación de bolsas de líquido sobrecalentado que pueden erupcionar repentinamente y causar salpicaduras.

Comprendiendo las compensaciones

Elegir el enfoque correcto requiere equilibrar la precisión con la eficiencia. Prevenir las salpicaduras se trata fundamentalmente de tomar más tiempo para lograr un mejor resultado.

Velocidad vs. Precisión

Un programa de calentamiento lento y de varias etapas o una digestión húmeda cautelosa siempre tomará más tiempo que un proceso rápido de un solo paso. Sin embargo, el tiempo ahorrado al apresurarse a menudo se pierde cuando los resultados son inexactos debido a la pérdida de la muestra y todo el análisis debe repetirse.

Selección del método y tipo de muestra

La elección entre calcinación en seco y en húmedo puede verse influenciada por la propia muestra. Las muestras que se sabe que son altamente volátiles o reactivas (por ejemplo, muestras con alto contenido de azúcar o grasa) son particularmente propensas a salpicaduras en la calcinación en seco. Para estas, una digestión húmeda cuidadosa podría ofrecer un mejor control, a pesar de ser más laboriosa.

Tomar la decisión correcta para su objetivo

Su estrategia para evitar salpicaduras debe estar dictada por el tipo de muestra y los requisitos analíticos.

- Si su enfoque principal es el análisis rutinario de muestras estables: Un programa de calentamiento controlado y de varias etapas en un horno de mufla programable (calcinación en seco) es eficiente y confiable.

- Si su muestra tiene un alto contenido de humedad o grasas volátiles: Siempre incorpore un paso de pre-secado o pre-carbonización suave y completo antes de comenzar la rampa de temperatura principal de la calcinación en seco.

- Si está analizando minerales volátiles que podrían perderse a altas temperaturas: Elija la calcinación en húmedo, pero asegúrese de añadir los agentes oxidantes lentamente y en pequeños incrementos en una placa calefactora controlada para evitar salpicaduras.

En última instancia, tratar la descomposición inicial de la muestra con paciencia es la estrategia más eficaz para garantizar una determinación de cenizas precisa y repetible.

Tabla resumen:

| Método | Técnica clave para evitar salpicaduras |

|---|---|

| Calcinación en seco | Utilice una rampa de temperatura gradual y de varias etapas en un horno de mufla. |

| Calcinación en húmedo | Añada los reactivos lentamente y en incrementos en una placa calefactora controlada. |

| Para muestras con alto contenido de humedad/grasa | Siempre incluya un paso de pre-secado o pre-carbonización. |

Obtenga resultados de determinación de cenizas precisos y repetibles con el equipo adecuado de KINTEK.

Las salpicaduras conducen a la pérdida de la muestra y a datos inexactos. Nuestra gama de hornos de mufla programables para calcinación en seco controlada y placas calefactoras precisas para digestión húmeda suave proporciona la fiabilidad que su laboratorio necesita. Nos especializamos en equipos y consumibles de laboratorio para ayudarle a optimizar sus flujos de trabajo de preparación de muestras.

Contacte con KINTEK hoy mismo para discutir su aplicación específica y encontrar la solución perfecta para un análisis de cenizas preciso.

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Qué precauciones se deben tomar al calentar y enfriar el crisol? Evite el choque térmico y garantice la seguridad

- ¿Qué es la sinterización natural? Descubra el proceso geológico que forma los depósitos de mineral

- ¿Qué es el mantenimiento y cómo se puede mantener el laboratorio? Aumente la fiabilidad del laboratorio y la integridad de los datos

- ¿Cuál es el rendimiento del biocarbón en la pirólisis lenta? Maximice su producción hasta un 30%

- ¿Cómo se preparan las muestras para el IR? Una guía para la preparación de muestras sólidas, líquidas y gaseosas