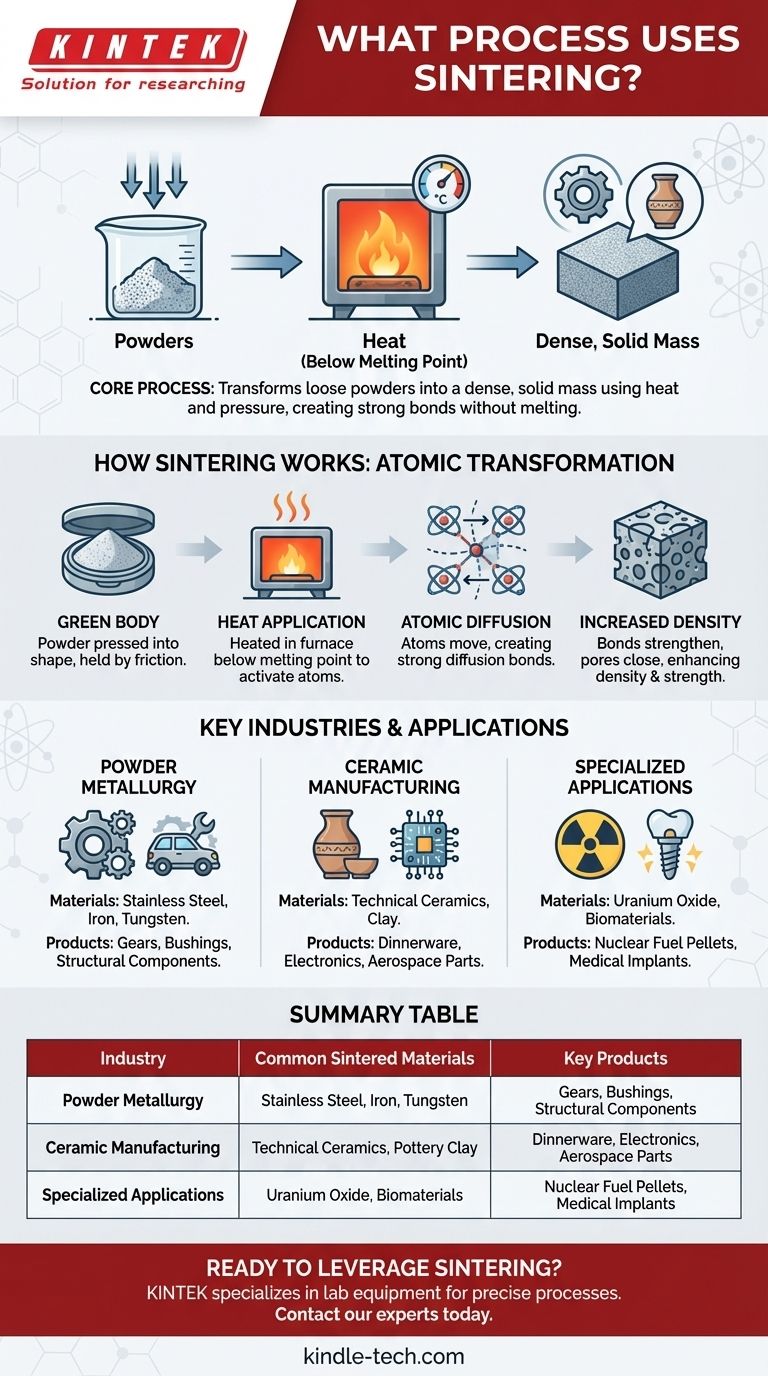

En esencia, la sinterización es un proceso de fabricación que transforma polvos sueltos en una masa densa y sólida. Lo logra aplicando calor —a una temperatura por debajo del punto de fusión del material— y a menudo presión, lo que hace que las partículas individuales se unan y se compacten. Esta técnica es fundamental para la metalurgia de polvos en la creación de piezas metálicas y para la industria cerámica en la producción de todo, desde alfarería hasta componentes avanzados.

La sinterización es el puente esencial entre una materia prima pulverulenta y un producto final fuerte y denso. Su valor único radica en su capacidad para crear objetos sólidos a partir de materiales con puntos de fusión extremadamente altos, logrando la fusión sin licuefacción.

Cómo funciona fundamentalmente la sinterización

La sinterización es un proceso de transformación a nivel atómico. Comprender las etapas revela cómo logra resultados tan notables sin fundir el material base.

El punto de partida: un "cuerpo verde"

El proceso comienza prensando un polvo en la forma deseada, a menudo llamado "cuerpo verde" o compacto. En esta etapa, el objeto es frágil, con sus partículas unidas solo por fricción mecánica.

El papel del calor

Luego, el cuerpo verde se calienta en un horno de alta temperatura. Críticamente, la temperatura permanece por debajo del punto de fusión del material. Este calor proporciona la energía necesaria para activar los átomos dentro de las partículas.

Difusión atómica y unión

A estas temperaturas elevadas, los átomos en los puntos de contacto entre las partículas comienzan a difundirse, o moverse, a través de los límites de las partículas. Este movimiento crea fuertes enlaces de difusión, soldando eficazmente las partículas en sus puntos de contacto.

El resultado: mayor densidad y resistencia

A medida que estos enlaces se forman y fortalecen, las áreas de contacto entre las partículas crecen. Esto acerca los centros de las partículas, eliminando sistemáticamente los pequeños poros y huecos entre ellas. El resultado es un aumento significativo en la densidad, dureza y resistencia general del objeto.

Industrias clave que dependen de la sinterización

La sinterización no es un proceso de nicho; es una piedra angular de varios sectores manufactureros importantes debido a su versatilidad y capacidades únicas.

Metalurgia de polvos

Esta es una de las aplicaciones más grandes de la sinterización. Se utiliza para crear piezas complejas a partir de polvos de acero inoxidable, materiales a base de hierro y metales refractarios como el tungsteno y el molibdeno. Así es como se fabrican muchos engranajes, casquillos y componentes estructurales para automóviles y maquinaria.

Fabricación de cerámica

Desde la alfarería tradicional hasta la cerámica técnica avanzada, la sinterización es esencial. Otorga a los productos cerámicos su dureza y durabilidad. Esto incluye todo, desde vajillas hasta los componentes cerámicos de alto rendimiento utilizados en electrónica y aeroespacial.

Aplicaciones especializadas y de alta tecnología

El poder de la sinterización se extiende a campos altamente especializados. Se utiliza en la industria del combustible nuclear para crear pastillas densas de óxido de uranio. También es una ruta de procesamiento clave para desarrollar nuevos biomateriales para implantes médicos en entornos de laboratorio.

Comprensión de las compensaciones y consideraciones

Aunque potente, la decisión de utilizar la sinterización se basa en un conjunto claro de ventajas y realidades prácticas. Se elige específicamente porque otros métodos son menos adecuados.

La principal ventaja: materiales de alto punto de fusión

La mayor fortaleza de la sinterización es su capacidad para fabricar piezas a partir de materiales con puntos de fusión excepcionalmente altos. Intentar fundir y moldear materiales como el tungsteno o el molibdeno a menudo es poco práctico o prohibitivamente caro, lo que convierte a la sinterización en la opción superior.

Fuerzas impulsoras y variaciones del proceso

La eficiencia de la sinterización está impulsada por fuerzas que buscan reducir el estado energético del material, como la reducción de la energía libre superficial. Para mejorar esto, se han desarrollado diferentes métodos, incluyendo la Sinterización Convencional, la Sinterización por Microondas y la Sinterización por Plasma de Chispa (SPS), cada uno ofreciendo beneficios únicos para materiales específicos.

La necesidad de un acabado post-sinterización

Una pieza sinterizada rara vez es el producto final. Debido a la porosidad microscópica inherente, muchas piezas se someten a procesos de acabado. Estos pueden incluir la impregnación de aceite para cojinetes autolubricantes, la impregnación de resina para sellar poros, o el galvanizado y chapado para mejorar la resistencia a la corrosión.

Tomar la decisión correcta para su aplicación

La selección del enfoque correcto para la sinterización depende completamente del material y del resultado deseado de la pieza final.

- Si su objetivo principal es producir piezas industriales estándar de metal o cerámica: La sinterización convencional en horno de alta temperatura es el método más establecido y ampliamente utilizado.

- Si su objetivo principal es la investigación de materiales avanzados o la creación de biomateriales: Técnicas especializadas como la Sinterización por Plasma de Chispa (SPS) proporcionan un procesamiento más rápido y propiedades únicas requeridas para el desarrollo de vanguardia.

- Si su objetivo principal es maximizar la durabilidad y el rendimiento: Debe planificar procesos de acabado post-sinterización como la impregnación o el chapado para lograr las características superficiales y la integridad requeridas.

En última instancia, la sinterización es un proceso fundamental que permite la creación de componentes robustos a partir de materiales que de otro modo serían casi imposibles de formar.

Tabla resumen:

| Industria | Materiales sinterizados comunes | Productos clave |

|---|---|---|

| Metalurgia de polvos | Acero inoxidable, hierro, tungsteno | Engranajes, casquillos, componentes estructurales |

| Fabricación de cerámica | Cerámica técnica, arcilla para alfarería | Vajillas, electrónica, piezas aeroespaciales |

| Aplicaciones especializadas | Óxido de uranio, biomateriales | Pastillas de combustible nuclear, implantes médicos |

¿Listo para aprovechar la sinterización para el desarrollo de materiales de su laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio necesarios para procesos de sinterización precisos, desde la investigación hasta la producción. Nuestra experiencia puede ayudarle a crear componentes más fuertes y densos a partir de materiales de alto punto de fusión. Contacte a nuestros expertos hoy para discutir su aplicación específica y encontrar la solución perfecta.

Guía Visual

Productos relacionados

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

La gente también pregunta

- ¿Cuál es el valor técnico de usar una cámara de reacción de tubo de cuarzo para pruebas de corrosión estática? Lograr precisión.

- ¿Cuáles son las funciones principales de los hornos tubulares de alta precisión en el crecimiento del grafeno? Lograr la síntesis de GS sin defectos

- ¿Qué sucede cuando se calienta el cuarzo? Una guía sobre sus transiciones de fase críticas y usos

- ¿Cuál es la función principal de los tubos de cuarzo en la síntesis de electrolitos de haluro? Garantiza la pureza y la estequiometría precisa

- ¿Cómo se limpia un horno de tubo de cuarzo? Prevenga la contaminación y extienda la vida útil del tubo