La sinterización es el proceso fundamental para crear una vasta gama de piezas fuertes y densas a partir de materiales en polvo sin fundirlos. Los productos clave incluyen componentes metálicos complejos como engranajes automotrices y cojinetes autolubricantes, cerámicas de alto rendimiento utilizadas para herramientas de corte y aislamiento térmico, y productos médicos avanzados como implantes dentales. Este método es esencial para materiales que son difíciles o imposibles de moldear utilizando la fusión y el moldeo tradicionales.

El valor central de la sinterización radica en su capacidad única para crear componentes sólidos de alto rendimiento a partir de materiales con puntos de fusión extremadamente altos o de mezclas de polvos especializadas. Transforma el polvo suelto en un sólido denso e ingenierizado mediante calor y presión, lo que permite la fabricación de piezas que de otro modo serían poco prácticas de producir.

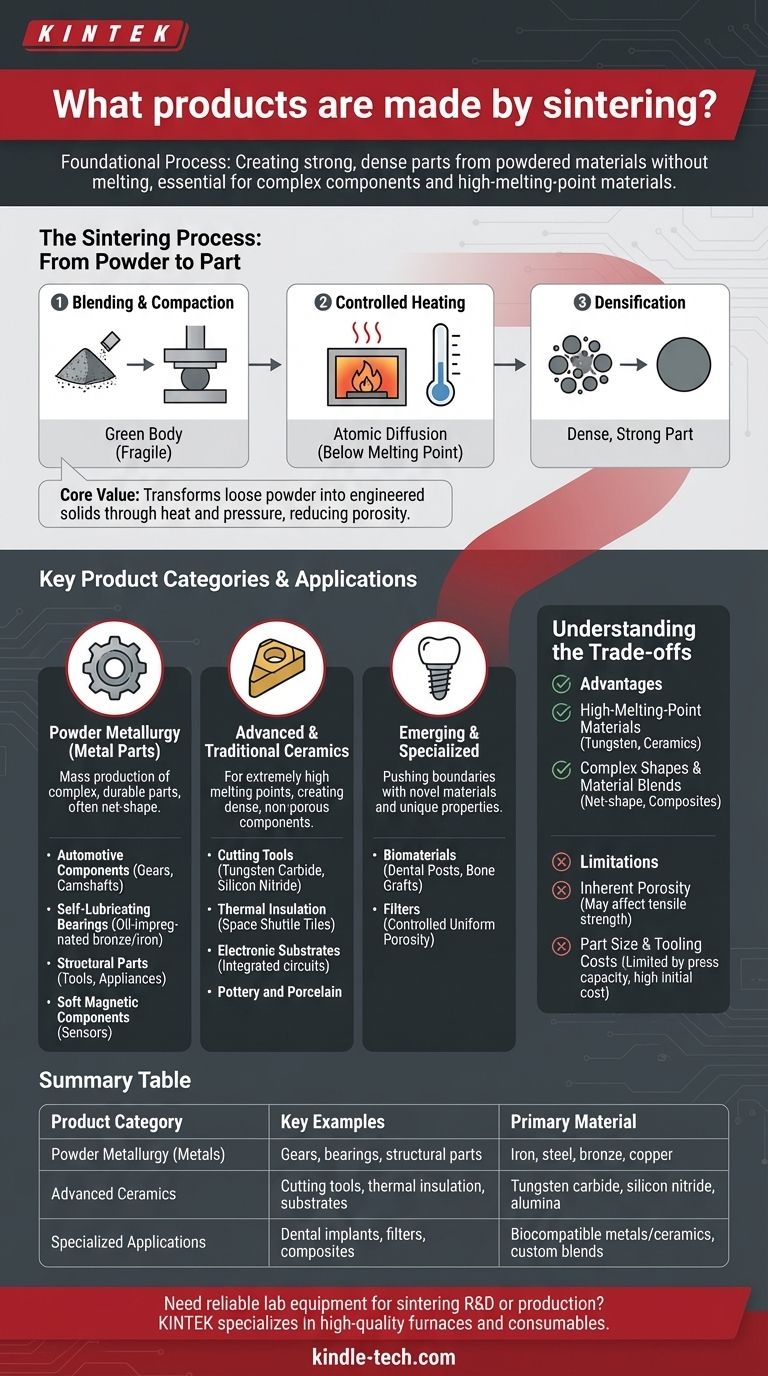

El proceso de sinterización: del polvo a la pieza

Para comprender los productos fabricados mediante sinterización, primero debe comprender cómo funciona el proceso. Es un método de consolidación atómica, no de fusión.

Etapa 1: Mezclado y compactación

El proceso comienza con un polvo fino, que puede ser un metal, una cerámica o una mezcla de diferentes materiales. Este polvo se mezcla con precisión y luego se prensa en un molde a alta presión. El resultado es una pieza frágil y ligeramente comprimida conocida como "cuerpo verde", que tiene la forma deseada pero carece de resistencia.

Etapa 2: Calentamiento controlado

El cuerpo verde se coloca en un horno de atmósfera controlada. La temperatura se eleva significativamente, pero, fundamentalmente, se mantiene por debajo del punto de fusión del material. Cualquier agente aglutinante residual utilizado durante la compactación se quema a temperaturas más bajas.

Etapa 3: Difusión atómica y densificación

A medida que aumenta la temperatura, los átomos en los puntos de contacto entre las partículas de polvo comienzan a difundirse a través de los límites. Este movimiento atómico forma "cuellos" entre las partículas, que crecen y las acercan. Este proceso reduce sistemáticamente el espacio vacío (porosidad) en el material, haciendo que la pieza se encoja y se vuelva significativamente más densa y fuerte.

Categorías y aplicaciones clave de productos

La sinterización no es un proceso de nicho; es una piedra angular de la fabricación moderna en varias industrias críticas.

Pulvimetalurgia (piezas metálicas)

Esta es la aplicación más común de la sinterización para metales. Se utiliza para producir en masa piezas metálicas pequeñas, complejas y duraderas con alta precisión, a menudo eliminando la necesidad de mecanizado adicional.

Ejemplos comunes incluyen:

- Componentes automotrices: Engranajes, lóbulos de árbol de levas, piñones y bielas de motor.

- Cojinetes autolubricantes: Creados mediante la sinterización de polvos de bronce o hierro, dejando una porosidad controlada que luego se impregna con aceite.

- Piezas estructurales: Componentes para herramientas eléctricas, electrodomésticos y maquinaria industrial.

- Componentes magnéticos blandos: Utilizados en sensores y actuadores.

Cerámicas avanzadas y tradicionales

Las cerámicas tienen puntos de fusión extremadamente altos, lo que las hace imposibles de fundir como los metales. La sinterización es el método principal para producir componentes cerámicos densos y no porosos.

Ejemplos comunes incluyen:

- Herramientas de corte: Insertos para mecanizado hechos de materiales como carburo de tungsteno o nitruro de silicio.

- Aislamiento térmico: Las baldosas cerámicas del Transbordador Espacial fueron un ejemplo famoso, diseñadas para soportar temperaturas de reentrada.

- Sustratos electrónicos: La base para circuitos integrados.

- Alfarería y porcelana: Las cerámicas tradicionales también se producen mediante una forma de sinterización.

Aplicaciones emergentes y especializadas

Las técnicas modernas de sinterización están ampliando los límites de la ciencia de los materiales, permitiendo la creación de nuevos materiales con propiedades únicas.

- Biomateriales: Métodos avanzados como la Sinterización por Plasma de Chispa (SPS) se utilizan para crear implantes médicos, como postes dentales e injertos óseos sintéticos, a partir de materiales biocompatibles.

- Filtros: Al controlar el proceso de sinterización, las piezas se pueden fabricar con una porosidad específica y uniforme, ideal para crear filtros metálicos o cerámicos.

Comprender las compensaciones

La sinterización se elige por razones específicas, y es importante comprender tanto sus ventajas como sus limitaciones inherentes.

Ventaja: Materiales de alto punto de fusión

La sinterización es a menudo la única forma práctica de formar piezas a partir de materiales como el tungsteno, el molibdeno y la mayoría de las cerámicas técnicas. Sus puntos de fusión son tan altos que fundirlos y moldearlos es comercial o técnicamente inviable.

Ventaja: Formas complejas y mezclas de materiales

El proceso sobresale en la creación de piezas de forma neta o casi neta, lo que reduce drásticamente el desperdicio y las costosas operaciones de mecanizado. También permite la creación de compuestos únicos (como los cermets, cerámica y metal) mediante la mezcla de polvos que no podrían combinarse mediante fusión.

Limitación: Porosidad inherente

Si bien el objetivo es la densificación, lograr una densidad del 100% es difícil. La mayoría de las piezas sinterizadas retienen una pequeña cantidad de porosidad residual, lo que puede afectar las propiedades mecánicas como la resistencia a la tracción en comparación con un equivalente totalmente forjado o fundido.

Limitación: Tamaño de la pieza y costos de herramientas

El tamaño de las piezas sinterizadas está limitado por la capacidad de las prensas utilizadas para la compactación. Además, el costo inicial de crear los moldes y troqueles puede ser alto, lo que hace que el proceso sea más económico para tiradas de producción de volumen medio a alto.

Tomar la decisión correcta para su objetivo

La selección de la sinterización depende completamente de su material, geometría y volumen de producción.

- Si su enfoque principal es la producción en masa de piezas metálicas pequeñas y complejas: La pulvimetalurgia mediante sinterización es una solución estándar de la industria y rentable.

- Si su enfoque principal es la creación de componentes a partir de cerámicas de alta temperatura o metales refractarios: La sinterización es a menudo el único método de fabricación viable.

- Si su enfoque principal es el desarrollo de compuestos avanzados o dispositivos biomédicos: Las técnicas modernas de sinterización proporcionan una herramienta poderosa para la innovación de materiales.

En última instancia, la sinterización es un proceso de fabricación versátil y potente que permite la creación de piezas de alto rendimiento que de otro modo serían imposibles de fabricar.

Tabla resumen:

| Categoría de producto | Ejemplos clave | Material principal |

|---|---|---|

| Pulvimetalurgia (Metales) | Engranajes, cojinetes, piezas estructurales | Hierro, acero, bronce, cobre |

| Cerámicas avanzadas | Herramientas de corte, aislamiento térmico, sustratos | Carburo de tungsteno, nitruro de silicio, alúmina |

| Aplicaciones especializadas | Implantes dentales, filtros, composites | Metales/cerámicas biocompatibles, mezclas personalizadas |

¿Necesita adquirir equipos de laboratorio confiables para su I+D o producción de sinterización? KINTEK se especializa en hornos y consumibles de alta calidad esenciales para procesos de sinterización precisos. Ya sea que esté desarrollando nuevos materiales o fabricando piezas complejas, nuestras soluciones garantizan resultados consistentes. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar las necesidades específicas de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Prensado al Vacío para Cerámica de Porcelana Dental de Circonio

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

La gente también pregunta

- ¿Cómo facilita un horno de sinterización por prensado en caliente al vacío la alta densificación de las aleaciones Al-30%Sc?

- ¿Cuáles son las ventajas de usar un horno de prensado en caliente al vacío? Lograr una densidad del 98,9 % en cerámicas laminadas de Al2O3-TiC

- ¿Cuáles son las ventajas de un horno de prensado en caliente al vacío? Logra cerámicas NTC de alta densidad con estabilidad superior.

- ¿Cuáles son las ventajas de utilizar un horno de sinterización por prensado en caliente al vacío? Densidad Superior para Fe3Al Nanocristalino

- ¿Cuáles son las principales ventajas de utilizar un horno de sinterización por prensado en caliente al vacío? Maximizar la densidad en cerámicas B4C-CeB6