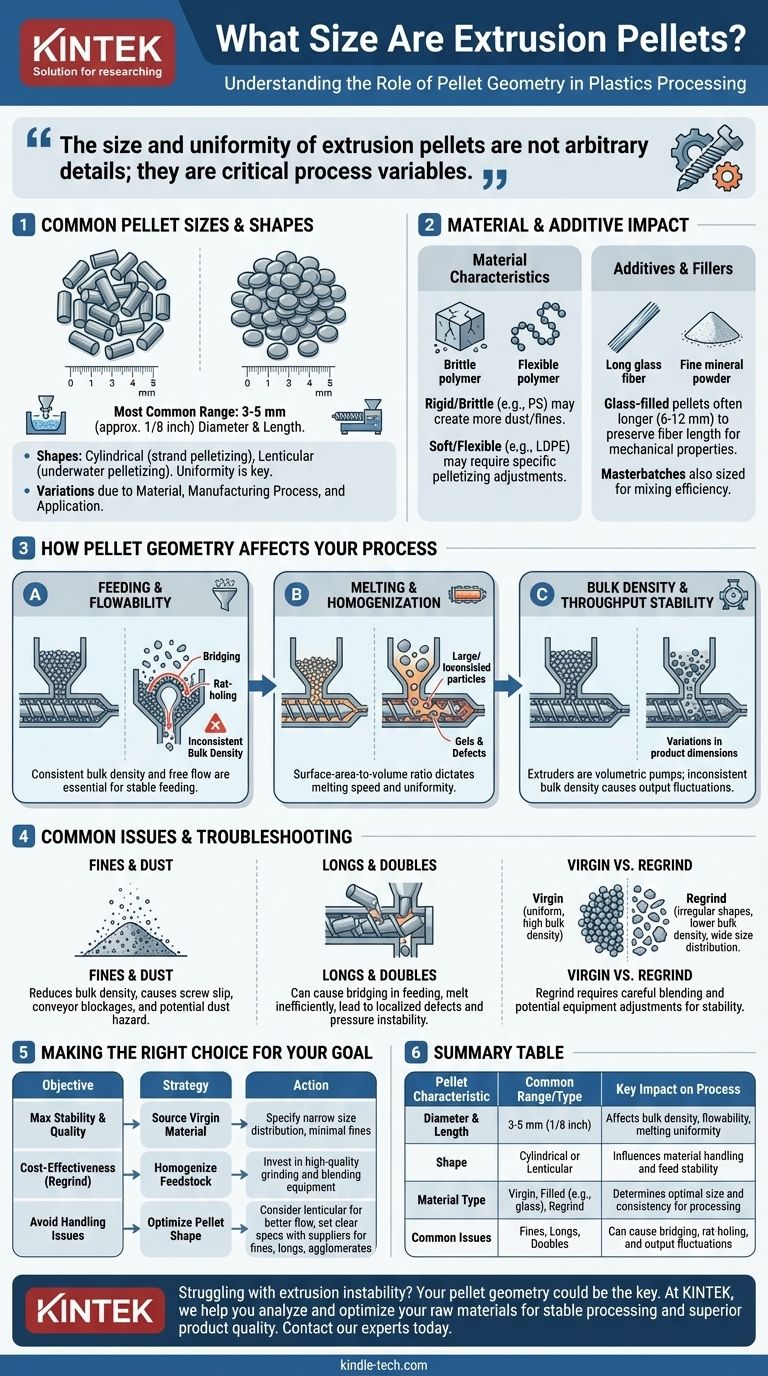

En la industria del plástico, no existe un tamaño universal único para los gránulos de extrusión, pero la gran mayoría se encuentra dentro de un rango específico. Lo más común es encontrar gránulos termoplásticos que miden aproximadamente 3-5 milímetros (aproximadamente 1/8 de pulgada) de diámetro y longitud, a menudo parecidos a pequeños cilindros o lentejas. El tamaño y la forma exactos son controlados deliberadamente por el fabricante del material, ya que estas propiedades tienen un impacto directo en el rendimiento del procesamiento.

El tamaño y la uniformidad de los gránulos de extrusión no son detalles arbitrarios; son variables críticas del proceso. Comprender cómo la geometría del gránulo afecta la manipulación del material, la fusión y la producción del extrusor es fundamental para lograr un proceso estable y un producto final de alta calidad.

Por qué no existe un tamaño "estándar" único

La variación en el tamaño del gránulo es una función de las propiedades del material, el proceso de fabricación utilizado para crearlo y su aplicación prevista. Esta variabilidad es un factor clave a controlar.

El rango y la forma comunes

La mayoría de los gránulos termoplásticos vírgenes se producen para tener nominalmente 3 mm (1/8") de diámetro y longitud.

Suelen ser cilíndricos (de la granulación por hebra) o lenticulares (en forma de lente, de la granulación subacuática). Esta uniformidad es intencional.

Características específicas del material

Diferentes polímeros se comportan de manera diferente durante la granulación. Por ejemplo, un material rígido y quebradizo como el poliestireno de uso general podría crear más polvo o finos que un material blando y flexible como el LDPE.

Los formuladores ajustan su equipo de granulación (placa de troquel, velocidad de la cuchilla) para crear el gránulo más óptimo para un grado de polímero específico.

El impacto de los aditivos y cargas

Los materiales rara vez son polímero puro. Los compuestos que contienen cargas como fibra de vidrio, talco o carbonato de calcio pueden alterar significativamente el gránulo.

Los gránulos con carga de vidrio, por ejemplo, suelen ser más largos (por ejemplo, 6-12 mm) para preservar la longitud de la fibra, lo cual es crítico para lograr las propiedades mecánicas deseadas en la pieza final. Los masterbatches (gránulos concentrados de color o aditivos) también pueden tener un tamaño diferente para asegurar una mezcla adecuada.

Cómo la geometría del gránulo impacta su proceso

La forma física de la materia prima es la primera variable de entrada en cualquier operación de extrusión. Las inconsistencias aquí se propagarán a lo largo de todo el proceso.

Alimentación y fluidez

Los gránulos uniformes y de flujo libre son esenciales para un proceso estable. El objetivo es una densidad aparente consistente en la tolva de alimentación y la garganta.

Las formas irregulares, el exceso de finos (polvo) o los "largos" (gránulos excesivamente largos) pueden causar formación de puentes (arqueo sobre la salida de la tolva) o formación de agujeros de rata (embudo por el centro). Ambas condiciones privan de material al husillo del extrusor y hacen que la producción fluctúe.

Fusión y homogeneización

El proceso de fusión dentro del cilindro del extrusor se rige por la relación superficie-volumen de los gránulos.

Los gránulos más pequeños tienen una relación más alta, lo que les permite absorber calor y fundirse más rápida y uniformemente. Los gránulos grandes o inconsistentes pueden viajar más lejos por el husillo antes de fundirse por completo, lo que podría provocar partículas sin fundir, geles u otros defectos en el producto final.

Densidad aparente y estabilidad del rendimiento

Un extrusor es esencialmente una bomba volumétrica. Para una velocidad de husillo determinada, entregará un volumen constante de material.

Si la densidad aparente del material en la garganta de alimentación cambia debido a un tamaño o forma inconsistente del gránulo, la masa de material que se alimenta también cambia. Esto se traduce directamente en fluctuaciones en el rendimiento y puede causar variaciones en las dimensiones y la calidad del producto.

Comprender las compensaciones y los problemas comunes

Los gránulos perfectamente uniformes son el ideal, pero la realidad a menudo implica manejar imperfecciones. Saber qué buscar es fundamental para la resolución de problemas.

El problema con los finos y el polvo

Los finos son polvos o partículas finas generadas durante la granulación o el transporte. El exceso de finos es muy problemático.

Pueden reducir la densidad aparente, causar deslizamiento del husillo (donde el husillo gira pero no logra transportar el material hacia adelante) y crear bloqueos en los sistemas de transporte. En algunos casos, el polvo fino de polímero también puede representar un peligro de polvo combustible.

El desafío de los "largos" y los "dobles"

Los largos (gránulos más largos de lo especificado) o los dobles (dos gránulos fusionados) pueden atascarse en el equipo de alimentación, especialmente en sistemas complejos de manejo de materiales.

Estas partículas de gran tamaño también se funden de manera menos eficiente, creando un riesgo de defectos localizados o inestabilidad de la presión del extrusor a medida que se fuerzan a través del sistema.

Material virgen vs. molido

Mientras que el material virgen suele ser uniforme, el molido (material de desecho reprocesado) a menudo es muy irregular en forma y tamaño. Por lo general, tiene una densidad aparente más baja y una distribución más amplia de tamaños de partículas.

El uso de un alto porcentaje de molido requiere una mezcla cuidadosa con material virgen y puede requerir ajustes de equipo (como gargantas de alimentación ranuradas o husillos especializados) para asegurar un procesamiento estable.

Tomar la decisión correcta para su objetivo

Controlar su materia prima es el primer paso para controlar su proceso. Su enfoque debe alinearse con su objetivo principal.

- Si su enfoque principal es la máxima estabilidad y calidad del proceso: Obtenga material virgen de un proveedor de confianza y especifique una distribución de tamaño estrecha con mínimos finos.

- Si su enfoque principal es la rentabilidad utilizando material molido: Invierta en equipos de molienda y mezcla de alta calidad para crear una materia prima más homogénea antes de que entre en el extrusor.

- Si su enfoque principal es evitar problemas de manejo de materiales: Preste mucha atención a la forma del gránulo (los gránulos lenticulares a menudo fluyen mejor que los cilindros) y trabaje con los proveedores para establecer especificaciones claras para finos, largos y aglomerados.

En última instancia, ver los gránulos no como simples cuentas, sino como una entrada de ingeniería crítica, le permite diagnosticar problemas y optimizar toda su operación de extrusión.

Tabla resumen:

| Característica del gránulo | Rango / Tipo común | Impacto clave en el proceso |

|---|---|---|

| Diámetro y longitud | 3-5 mm (1/8 pulgada) | Afecta la densidad aparente, la fluidez y la uniformidad de la fusión |

| Forma | Cilíndrica o lenticular | Influye en el manejo del material y la estabilidad de la alimentación |

| Tipo de material | Virgen, cargado (ej. vidrio), molido | Determina el tamaño y la consistencia óptimos para el procesamiento |

| Problemas comunes | Finos, largos, dobles | Puede causar formación de puentes, agujeros de rata y fluctuaciones de salida |

¿Lucha con la inestabilidad de la extrusión o defectos del producto? La geometría de su gránulo podría ser la clave. En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de alta calidad que le ayudan a analizar y optimizar sus materias primas. Ya sea que trabaje con termoplásticos vírgenes, compuestos complejos o material molido, comprender sus gránulos es el primer paso hacia un proceso estable y una calidad de producto superior.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar las necesidades de pruebas de extrusión y análisis de materiales de su laboratorio.

Guía Visual

Productos relacionados

- Lámina y Placa de Titanio de Alta Pureza para Aplicaciones Industriales

- Fabricante de piezas personalizadas de PTFE Teflon para tubos de centrífuga

- Horno Tubular de Cuarzo para Laboratorio de Alta Presión

- Horno Tubular de Cuarzo de Laboratorio Multizona

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

La gente también pregunta

- ¿Cuáles son dos desventajas del metal? Entendiendo la corrosión y las limitaciones de peso

- ¿Para qué se utiliza el titanio en la fabricación? Aprovechando las propiedades de alto rendimiento para aplicaciones críticas

- ¿Cuáles son las ventajas, desventajas y usos de la chapa metálica? La guía definitiva para la selección de materiales

- ¿Por qué el platino es inerte? Los secretos atómicos detrás de su notable estabilidad

- ¿Cuál es la diferencia entre el recubrimiento metálico y el no metálico? Una guía sobre la protección sacrificial vs. de barrera