El concepto de una única temperatura de fusión es una idea errónea en la fabricación avanzada. Si bien un material puro como el hielo tiene un punto de fusión fijo, los 600°C a los que se refiere su pregunta corresponden a un paso específico en un proceso complejo como el moldeo por inyección de metal (MIM) o la impresión 3D. Esta temperatura es para el desaglomerado —quemar un aglutinante polimérico sacrificial— no para fundir el metal real, lo cual ocurre a una temperatura mucho más alta.

La clave es que los procesos de fabricación modernos utilizan una secuencia de temperaturas cuidadosamente controladas. Confundir una temperatura de desaglomerado con un punto de fusión puede llevar a un fallo catastrófico, ya que un proceso está diseñado para crear una estructura porosa mientras que el otro crea un objeto sólido y completamente denso.

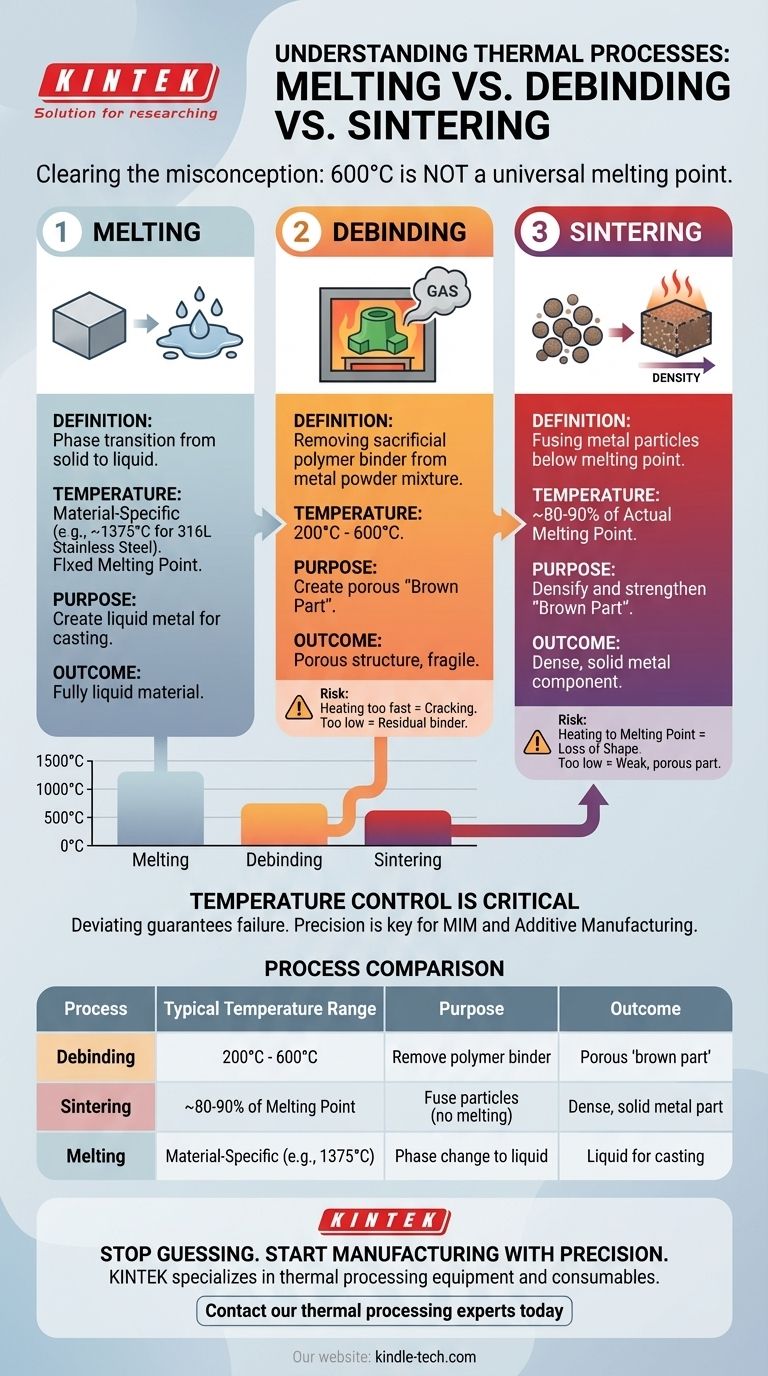

La Diferencia: Fusión, Desaglomerado y Sinterización

Para entender por qué 600°C no es un punto de fusión universal, debemos distinguir entre tres procesos térmicos distintos. Cada uno tiene un propósito fundamentalmente diferente.

¿Qué es la Fusión?

La fusión es la transición de fase de una sustancia de sólido a líquido. Esto ocurre a una temperatura específica conocida como punto de fusión, que es una propiedad fundamental de un material.

Por ejemplo, el agua se funde a 0°C (32°F), mientras que el acero inoxidable 316L, un material común en MIM, se funde a aproximadamente 1375°C (2500°F).

¿Qué es el Desaglomerado?

El desaglomerado es un paso intermedio utilizado en procesos que fabrican piezas a partir de una mezcla de polvo metálico y un aglutinante polimérico. La pieza inicial, conocida como "pieza en verde", es sólida pero frágil.

Esta pieza se calienta en un horno, típicamente en un rango de 200°C a 600°C. El objetivo es quemar lentamente el material aglutinante, dejando una estructura porosa de polvo metálico. La cifra de 600°C representa el extremo superior de este proceso, asegurando que todo el aglutinante sea eliminado sin afectar las partículas de metal.

¿Qué es la Sinterización?

Después del desaglomerado, la pieza frágil y porosa (ahora llamada "pieza en marrón") se somete a sinterización. Se calienta a una temperatura mucho más alta, pero una que está justo por debajo del punto de fusión real del metal.

A esta alta temperatura, la difusión atómica ocurre en los puntos de contacto entre las partículas de polvo metálico. Se fusionan, haciendo que la pieza se encoja y se densifique en un componente metálico sólido y fuerte. La pieza nunca se vuelve líquida.

Comprendiendo las Ventajas y Desventajas del Control de Temperatura

El control preciso de la temperatura es el factor más crítico en estos procesos. Desviarse del perfil térmico ideal garantiza el fallo, pero las razones del fallo son diferentes en cada etapa.

El Riesgo de Calentar Demasiado Bajo

Si la temperatura de desaglomerado es demasiado baja, el aglutinante no se eliminará por completo. Este aglutinante residual se convierte en un contaminante durante la sinterización, lo que lleva a una pieza final débil, quebradiza o defectuosa.

Si la temperatura de sinterización es demasiado baja, las partículas de metal no se fusionarán adecuadamente. La pieza resultante será excesivamente porosa y carecerá de la resistencia mecánica y la densidad requeridas.

El Riesgo de Calentar Demasiado Alto

Calentar demasiado rápido durante el desaglomerado puede hacer que el aglutinante que se desgasifica acumule presión y agriete la pieza. Por eso es un aumento lento y controlado.

Calentar la pieza hasta su punto de fusión real durante la fase de sinterización es el fallo definitivo. La pieza perdería su forma, se hundiría bajo su propio peso y se convertiría en un charco de metal inútil. La sinterización se basa en mantener la geometría de la pieza hasta el límite de la fusión.

Tomando la Decisión Correcta para su Objetivo

Comprender la intención detrás de un proceso térmico es más importante que memorizar un número específico. El propósito de la temperatura dicta toda la operación.

- Si su objetivo principal es crear una pieza de metal sólido a partir de polvo: Debe utilizar un proceso de varias etapas. Primero, desaglomere a una temperatura más baja (por ejemplo, hasta 600°C) para eliminar el aglutinante, luego sinterice a una temperatura mucho más alta justo por debajo del verdadero punto de fusión del metal.

- Si su objetivo principal es simplemente fundir un metal: Solo necesita conocer el punto de fusión específico de ese material y calentarlo hasta que se vuelva completamente líquido antes de verterlo en un molde.

- Si su objetivo principal es interpretar una especificación técnica: Nunca asuma que una temperatura es un punto de fusión. Es mucho más probable que sea una temperatura de desaglomerado, curado o recocido, cada una de las cuales tiene un propósito único y no destructivo.

En última instancia, la temperatura es una herramienta, y conocer la diferencia entre fusión, desaglomerado y sinterización es lo que separa la fabricación exitosa del costoso fracaso.

Tabla Resumen:

| Proceso | Rango de Temperatura Típico | Propósito | Resultado |

|---|---|---|---|

| Desaglomerado | 200°C - 600°C | Eliminar el aglutinante polimérico del polvo metálico | 'Pieza en marrón' porosa |

| Sinterización | ~80-90% del Punto de Fusión | Fusionar partículas de metal sin fundirlas | Pieza de metal densa y sólida |

| Fusión | Específico del Material (ej., 1375°C para Acero 316L) | Cambio de fase de sólido a líquido | Metal líquido para fundición |

Deje de adivinar temperaturas y comience a fabricar con precisión.

Confundir el desaglomerado con la fusión puede arruinar piezas y desperdiciar recursos. KINTEK se especializa en el equipo de procesamiento térmico preciso y los consumibles que su laboratorio necesita para el moldeo por inyección de metal (MIM) y la fabricación aditiva exitosos.

Proporcionamos los hornos confiables y el soporte experto para asegurar que sus perfiles de desaglomerado y sinterización sean perfectos en todo momento, previniendo fallas costosas y entregando piezas de metal fuertes y densas.

Contacte hoy mismo a nuestros expertos en procesamiento térmico para discutir su aplicación y asegurar el éxito de su próximo proyecto.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Es la deposición lo opuesto a la sublimación? Entendiendo la transición de fase directa

- ¿Cuál es la tensión en las películas delgadas por pulverización catódica? Controle las fuerzas internas para un rendimiento fiable de la película

- ¿Cuál es el proceso de producción de películas delgadas? Una guía para la ingeniería de materiales a nivel atómico

- ¿Cuál es la importancia de un horno de secado a temperatura constante en la reducción de CO2 a alta presión? Garantizar resultados estables

- ¿Cuál es la corriente del ion de pulverización catódica? Controle la velocidad y calidad de deposición de su película delgada

- ¿Qué se debe considerar al realizar la determinación del punto de fusión? Asegure la identificación precisa del compuesto y la evaluación de la pureza

- ¿Qué son los destilados de CBD? Descubre las diferencias clave entre Full, Broad e Isolate

- ¿Cuáles son los 5 tipos de tratamiento térmico? Domine las propiedades del metal para un mejor rendimiento