La temperatura de sinterización de la alúmina no es un valor único, sino una variable crítica del proceso que depende de su material y sus objetivos. Si bien investigaciones específicas sobre polvos de alúmina de alta pureza han logrado una densidad del 99% sinterizando a 1350 °C durante solo 20 minutos, el rango práctico para la mayoría de las aplicaciones industriales y técnicas suele ser mucho más alto, a menudo entre 1400 °C y 1700 °C.

La temperatura de sinterización ideal para la alúmina es una función de su material de partida y las propiedades finales deseadas. No es un número fijo, sino un parámetro crítico que debe controlar para lograr resultados específicos como la densidad máxima, el tamaño de grano controlado o una alta resistencia.

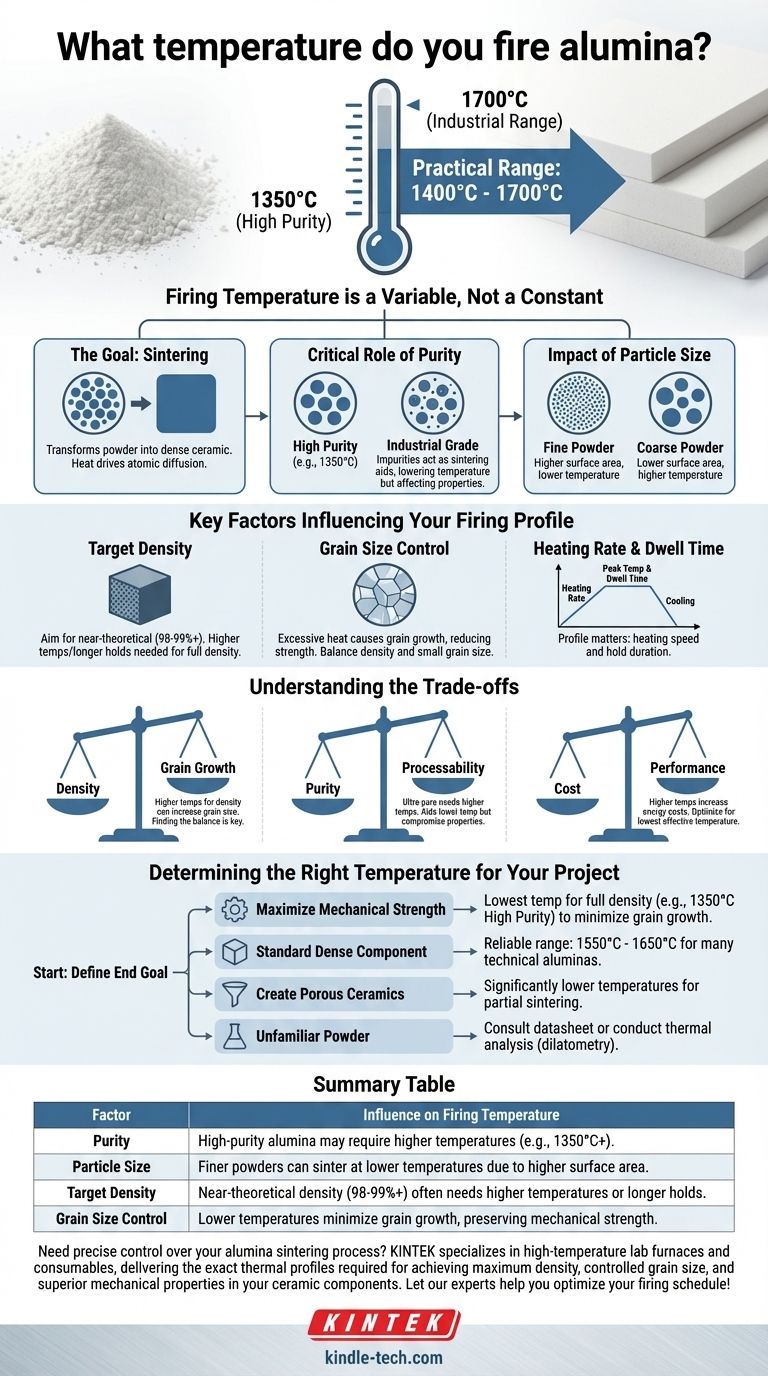

Por qué la temperatura de sinterización es una variable, no una constante

El proceso de cocción, conocido como sinterización, es lo que transforma un polvo compactado en un componente cerámico sólido y denso. La temperatura es el principal motor de la difusión atómica que une estas partículas. La temperatura específica requerida está dictada por varios factores interconectados.

El objetivo de la cocción (sinterización)

La sinterización tiene como objetivo reducir la porosidad entre las partículas de polvo iniciales, lo que hace que el componente se contraiga y se densifique. El calor proporciona la energía para que los átomos se muevan a través de los límites de las partículas, soldándolos efectivamente en una masa cohesiva con una estructura cristalina.

El papel fundamental de la pureza

El ejemplo de 1350 °C se aplica a una alúmina de alta pureza. Las alúminas de grado industrial a menudo contienen pequeñas cantidades de otros óxidos (como sílice o magnesia) que pueden actuar como ayudas de sinterización. Estos aditivos pueden reducir la temperatura necesaria para lograr la densidad total, pero pueden afectar las propiedades químicas o eléctricas finales.

Impacto del tamaño de partícula inicial

El tamaño inicial de las partículas de polvo de alúmina tiene un profundo efecto en el proceso de sinterización. Los polvos más finos tienen un área superficial mucho mayor, lo que proporciona una mayor fuerza impulsora para la densificación. Esto les permite sinterizarse a temperaturas más bajas o durante tiempos más cortos, como se ve en el ejemplo de investigación.

Factores clave que influyen en su perfil de cocción

Simplemente elegir una temperatura máxima no es suficiente. Debe considerar todo el perfil de calentamiento y las propiedades finales que necesita lograr.

Densidad objetivo

El objetivo principal de la mayoría de las operaciones de sinterización es lograr una densidad cercana a la teórica, eliminando la porosidad que puede actuar como punto de fallo. Alcanzar ese rango final del 98-99%+ a menudo requiere temperaturas más altas o tiempos de permanencia más largos para eliminar los últimos poros restantes.

Control del tamaño de grano

Cuando la alúmina se mantiene a altas temperaturas, sus granos cristalinos microscópicos se harán más grandes. Si bien la densificación es buena, el crecimiento excesivo del grano puede ser perjudicial para las propiedades mecánicas como la dureza y la tenacidad a la fractura. El resultado de la investigación de un tamaño de grano de 1,2 μm a 1350 °C es un excelente resultado, lo que indica que se logró una alta densidad sin permitir que los granos crezcan demasiado.

Velocidad de calentamiento y tiempo de permanencia

El perfil de cocción consta de más que solo una temperatura máxima. Incluye la velocidad de calentamiento (qué tan rápido aumenta la temperatura) y el tiempo de permanencia (cuánto tiempo la mantiene a la temperatura máxima). El tiempo de permanencia de 20 minutos en la referencia es bastante corto, posible gracias al polvo reactivo y de alta pureza. Las velocidades de calentamiento más lentas y los tiempos de permanencia más largos son a menudo necesarios para piezas más grandes o polvos menos reactivos.

Comprender las compensaciones

Optimizar un proceso de cocción siempre implica equilibrar factores en competencia. Comprender estas compensaciones es esencial para producir un componente confiable.

Densidad frente a crecimiento de grano

Este es el dilema clásico de la sinterización. Las condiciones que promueven las etapas finales de densificación (altas temperaturas y tiempos prolongados) son las mismas que causan el crecimiento no deseado del grano. Un programa de cocción exitoso logra la densidad máxima mientras mantiene el tamaño de grano lo más pequeño posible.

Pureza frente a procesabilidad

Usar una alúmina ultrapura puede ofrecer un rendimiento superior, pero a menudo requiere temperaturas de sinterización más altas. Agregar ayudas de sinterización puede reducir los costos de energía y facilitar el procesamiento, pero tiene el costo de comprometer las propiedades intrínsecas del material.

Costo frente a rendimiento

Las temperaturas de cocción más altas se traducen directamente en mayores costos de energía y requieren equipos de horno más avanzados y costosos. Optimizar su polvo y perfil de cocción para utilizar la temperatura efectiva más baja es una consideración económica crítica en cualquier entorno de producción.

Determinación de la temperatura correcta para su proyecto

Utilice su objetivo final para guiar su proceso de toma de decisiones para seleccionar una temperatura y un perfil de cocción.

- Si su enfoque principal es maximizar la resistencia mecánica: Apunte a la temperatura más baja posible que logre la densidad total para minimizar el crecimiento del grano, reflejando el ejemplo de investigación de 1350 °C.

- Si su enfoque principal es producir un componente denso estándar: Un rango de temperatura de 1550 °C a 1650 °C es un punto de partida común y confiable para muchas alúminas de grado técnico.

- Si su enfoque principal es crear cerámicas porosas (por ejemplo, para filtros): Utilizará temperaturas significativamente más bajas para sinterizar solo parcialmente las partículas, dejando intencionalmente porosidad en la estructura.

- Si está trabajando con un polvo desconocido: Comience siempre con la hoja de datos técnicos del fabricante o realice su propio análisis térmico (dilatometría) para determinar el comportamiento de sinterización específico del material.

En última instancia, tratar la temperatura de cocción como una herramienta precisa para controlar las propiedades finales del material es la clave para una ingeniería cerámica exitosa.

Tabla de resumen:

| Factor | Influencia en la temperatura de cocción |

|---|---|

| Pureza | La alúmina de alta pureza puede requerir temperaturas más altas (por ejemplo, más de 1350 °C). |

| Tamaño de partícula | Los polvos más finos pueden sinterizarse a temperaturas más bajas debido a una mayor área superficial. |

| Densidad objetivo | La densidad cercana a la teórica (98-99%+) a menudo necesita temperaturas más altas o permanencias más largas. |

| Control del tamaño de grano | Las temperaturas más bajas minimizan el crecimiento del grano, preservando la resistencia mecánica. |

¿Necesita un control preciso sobre su proceso de sinterización de alúmina? KINTEK se especializa en hornos de laboratorio de alta temperatura y consumibles, proporcionando los perfiles térmicos exactos requeridos para lograr la densidad máxima, el tamaño de grano controlado y las propiedades mecánicas superiores en sus componentes cerámicos. Permita que nuestros expertos le ayuden a optimizar su programa de cocción: contáctenos hoy para discutir su aplicación específica de alúmina.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Por qué es importante la temperatura de fusión de un metal? La clave para la fabricación y el rendimiento

- ¿Cuánto tiempo tarda en calentarse un horno mufla? Descubra los factores clave para la eficiencia de su laboratorio

- ¿Cuáles son los tres tipos de hornos? Elija el horno adecuado para sus necesidades

- ¿A qué temperatura se funde el acero fundido? Comprenda el rango de fusión, no un punto único

- ¿Cuál es el material refractario en un horno de mufla? Descubra el sistema cerámico de alta temperatura