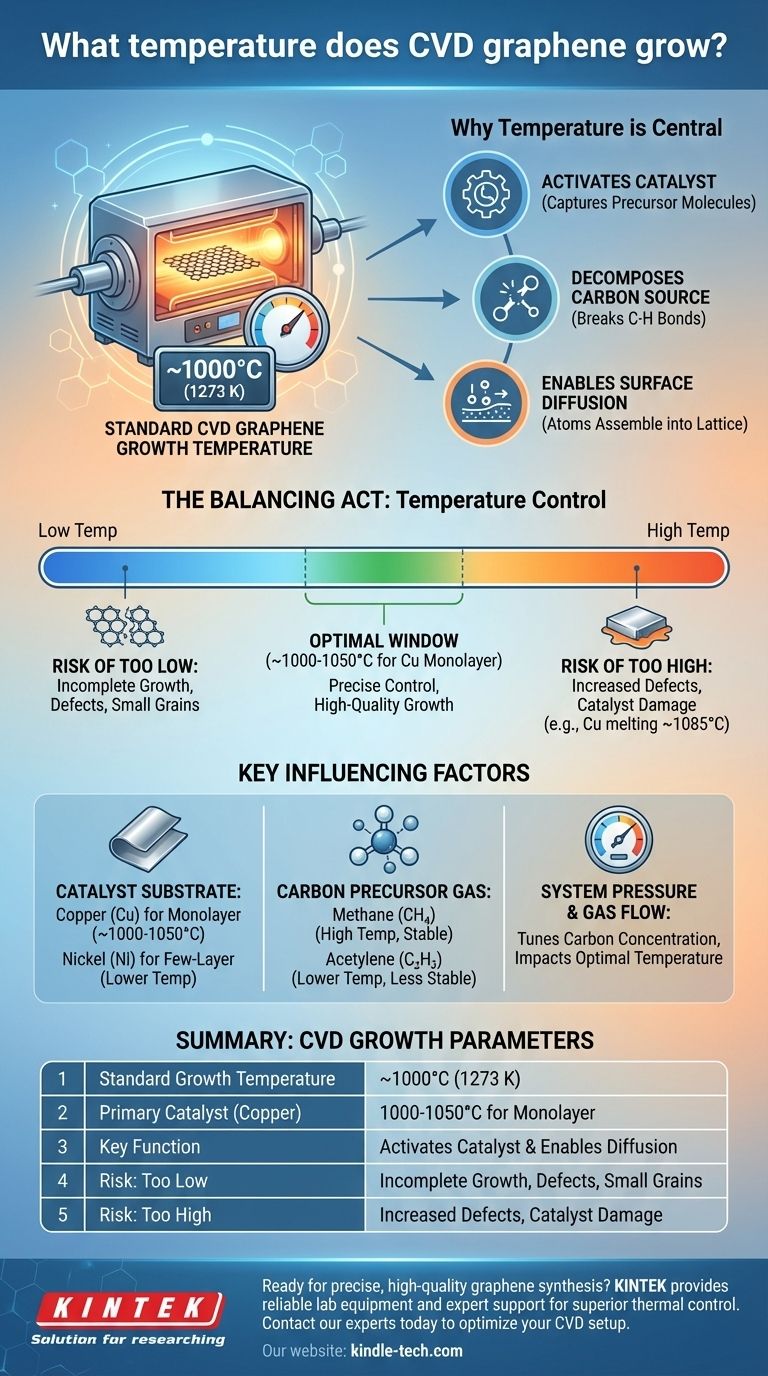

Para el grafeno cultivado mediante deposición química de vapor (CVD), el proceso se lleva a cabo típicamente a altas temperaturas, más comúnmente alrededor de 1000 °C (1273 K). Sin embargo, este no es un valor fijo; la temperatura óptima depende en gran medida del catalizador específico, la fuente de carbono y la calidad deseada de la película de grafeno.

El principio fundamental a comprender es que la temperatura es la palanca principal para controlar las reacciones químicas en la síntesis de grafeno CVD. Debe ser lo suficientemente alta para descomponer el precursor de carbono y activar el catalizador metálico, pero debe controlarse cuidadosamente para prevenir defectos y el crecimiento no deseado de múltiples capas.

Por qué la temperatura es el parámetro central en el crecimiento CVD

La temperatura no se trata solo de calentar el horno; gobierna los pasos físicos y químicos fundamentales que permiten que los átomos individuales se ensamblen en una lámina de grafeno de alta calidad.

Activación del catalizador

Se requieren altas temperaturas para que el sustrato metálico, típicamente cobre o níquel, se vuelva catalíticamente activo. Esto significa que la superficie del metal puede capturar y descomponer eficazmente las moléculas del gas precursor.

Descomposición de la fuente de carbono

El gas precursor que contiene carbono, la mayoría de las veces metano (CH₄), es muy estable. La energía térmica proporcionada por el horno es necesaria para romper los fuertes enlaces carbono-hidrógeno, liberando átomos o especies de carbono reactivas.

Facilitación de la difusión superficial

Una vez que los átomos de carbono están en la superficie del catalizador, deben tener suficiente energía para moverse, o difundirse. Esta movilidad les permite encontrarse y organizarse en la estructura de red hexagonal estable que define el grafeno.

Comprensión de las compensaciones del control de temperatura

Seleccionar la temperatura correcta es un acto de equilibrio. Desviarse de la ventana óptima en cualquier dirección tiene consecuencias significativas para la calidad del producto final.

El riesgo de una temperatura demasiado baja

Si la temperatura es insuficiente, el gas precursor no se descompondrá de manera eficiente. Esto conduce a un proceso de crecimiento muy lento o incompleto, lo que resulta en una película de grafeno con muchos agujeros, defectos y tamaños de grano pequeños.

El riesgo de una temperatura demasiado alta

El calor excesivo puede ser igualmente dañino. Puede aumentar la tasa de formación de defectos dentro de la red de grafeno. Además, para un catalizador como el cobre, las temperaturas que se acercan a su punto de fusión (1085 °C) pueden causar rugosidad superficial o incluso sublimación, lo que interrumpe el crecimiento uniforme.

Factores clave que influyen en la temperatura óptima

La temperatura de crecimiento ideal no es una constante universal. Está intrínsecamente ligada a los otros parámetros del proceso CVD, como se describe en una configuración de horno típica.

El sustrato catalizador

Diferentes metales tienen diferentes propiedades. El cobre tiene una baja solubilidad de carbono, lo que limita el crecimiento a una sola capa, lo que lo hace ideal para grafeno monocapa de alta calidad, que generalmente se cultiva alrededor de 1000-1050 °C. El níquel, con su mayor solubilidad de carbono, se puede utilizar a temperaturas ligeramente más bajas, pero a menudo produce grafeno de pocas capas.

El gas precursor de carbono

La estabilidad del gas es importante. El metano (CH₄) requiere altas temperaturas (~1000 °C) para descomponerse. Otros precursores, como el acetileno (C₂H₂), son menos estables y se pueden utilizar para procesos de crecimiento a temperaturas más bajas.

Presión del sistema y flujo de gas

La presión dentro del reactor y las tasas de flujo de los gases también juegan un papel. Estos factores determinan la concentración de átomos de carbono disponibles en la superficie del catalizador en un momento dado, y la temperatura óptima se ajusta junto con ellos para lograr un crecimiento controlado.

Tomar la decisión correcta para su objetivo

La temperatura correcta se define en última instancia por el resultado específico que necesita lograr.

- Si su enfoque principal es el grafeno de una sola capa de la más alta calidad: Casi con certeza trabajará con un catalizador de lámina de cobre cerca de los 1000 °C, lo que requiere un control preciso de la temperatura, la presión y el flujo de gas.

- Si su enfoque principal es el grafeno de pocas capas o un crecimiento más rápido: Usar un catalizador de níquel puede permitir temperaturas ligeramente más bajas y es menos sensible, pero el control de calidad para capas individuales es más difícil.

- Si su enfoque principal es la compatibilidad con otros materiales: Debe investigar métodos CVD especializados a baja temperatura (por ejemplo, CVD asistida por plasma), que operan a temperaturas más bajas pero a menudo comprometen la calidad cristalina.

En última instancia, la temperatura es la variable maestra que orquesta la compleja interacción de química y física requerida para sintetizar grafeno.

Tabla de resumen:

| Parámetro | Rango típico / Punto clave |

|---|---|

| Temperatura de crecimiento estándar | ~1000 °C (1273 K) |

| Catalizador principal (Cobre) | 1000-1050 °C para grafeno monocapa |

| Función clave | Activa el catalizador y permite la difusión de átomos de carbono |

| Riesgo: Demasiado bajo | Crecimiento incompleto, defectos, granos pequeños |

| Riesgo: Demasiado alto | Aumento de defectos, daño al catalizador (p. ej., fusión de Cu ~1085 °C) |

¿Listo para lograr una síntesis de grafeno precisa y de alta calidad?

La temperatura exacta para su proceso CVD es fundamental para el éxito. KINTEK se especializa en proporcionar el equipo de laboratorio confiable y el soporte experto que necesita para dominar este delicado equilibrio. Ya sea que esté trabajando con cobre para monocapas o explorando otros catalizadores, nuestros hornos y consumibles están diseñados para el control térmico preciso requerido para un crecimiento superior del grafeno.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo podemos optimizar su configuración CVD para sus objetivos de investigación específicos.

Guía Visual

Productos relacionados

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Qué es la deposición de capa atómica básica? Una guía para la precisión de películas ultrafinas

- ¿Cuáles son los dos tipos principales de sistemas CVD según su método de calentamiento? Arquitecturas de pared caliente vs. pared fría

- ¿Qué es el método CVD? Una guía para la deposición de películas delgadas de alto rendimiento

- ¿Qué es un ejemplo de pulverización catódica? Descubra los recubrimientos invisibles de alto rendimiento a su alrededor

- ¿Cuál es la temperatura de la cámara de CVD? Una guía de procesos de alta y baja temperatura

- ¿Qué tan caro es el recubrimiento DLC? Comprenda el costo del acabado premium de alto rendimiento

- ¿Qué es ALD para procesos de semiconductores? La clave de la precisión a nivel atómico en la fabricación de chips

- ¿Cuáles son los principios de la pulverización catódica por RF? Una guía para depositar películas delgadas aislantes