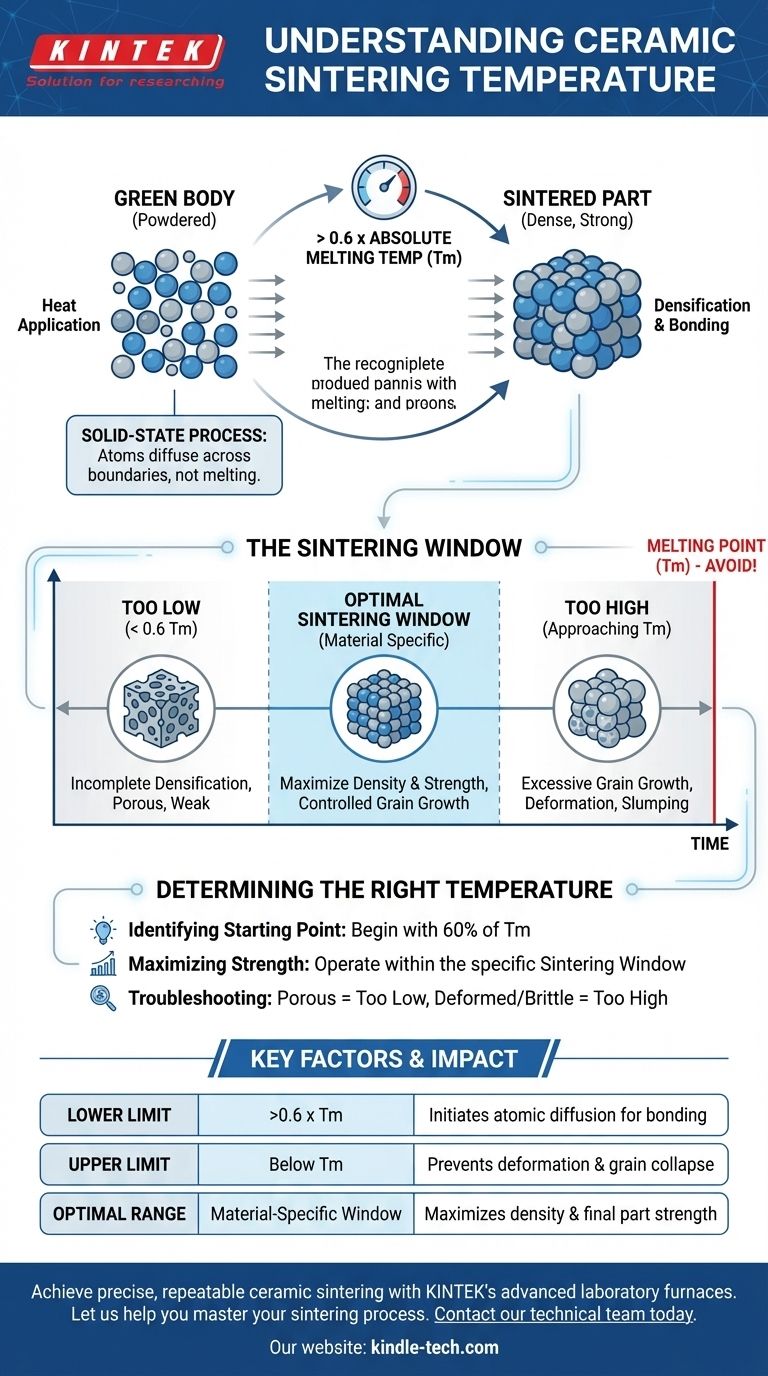

Como regla general, la sinterización de la cerámica se produce a temperaturas superiores a 0.6 veces la temperatura absoluta de fusión (Tm) del material. Esta alta temperatura no tiene como objetivo fundir la cerámica, sino proporcionar suficiente energía para la difusión en estado sólido, un proceso en el que los átomos migran a través de los límites de las partículas para fusionar el material en una masa sólida y densa.

La conclusión fundamental es que la temperatura de sinterización no es un valor único, sino un rango cuidadosamente controlado específico para cada material. El objetivo es calentar el material lo suficiente para que los átomos se unan sin alcanzar el punto de fusión, lo que haría que la estructura se licuara y colapsara.

Por qué la temperatura es el factor crítico

La sinterización es fundamentalmente un proceso impulsado por el calor. La aplicación precisa de la temperatura es lo que transforma un "cuerpo verde" (green body) de polvo cerámico, empaquetado de forma laxa, en una pieza fuerte y coherente.

Activación de la difusión atómica

El calor proporciona la energía cinética necesaria para que los átomos se muevan. Durante la sinterización, esta energía permite que los átomos en la superficie de las partículas cerámicas individuales difundan a través de los límites y se unan con las partículas vecinas.

Este proceso reduce el área superficial general y cierra los poros entre las partículas, lo que conduce a la densificación y a un aumento significativo de la resistencia y estabilidad del material.

Un proceso de estado sólido

Fundamentalmente, la sinterización es un mecanismo de estado sólido. La temperatura debe mantenerse por debajo del punto de fusión del material.

Si la cerámica se derritiera, perdería la forma que se le dio. El objetivo es fusionar las partículas mientras permanecen sólidas, preservando la geometría del componente.

Comprender la ventana de sinterización

Cada material cerámico tiene una "ventana de sinterización" óptima: un rango de temperatura específico donde se produce una densificación eficaz sin causar daños estructurales.

El límite inferior

El proceso requiere una temperatura mínima para iniciar una difusión atómica significativa. Aquí es donde la regla general (superior a 0.6 Tm) sirve como un punto de partida útil.

Por debajo de este umbral general, la velocidad de difusión es demasiado lenta para lograr la densidad completa en una cantidad de tiempo práctica.

El límite superior

El límite superior absoluto para la sinterización es el punto de fusión del material. Acercarse a esta temperatura corre el riesgo de deformación, hundimiento o licuefacción completa de la pieza.

Sinterización en contexto

La etapa de sinterización llega al final de un proceso de varios pasos. Primero, un "cuerpo verde" moldeado se calienta a una temperatura más baja para quemar los aglutinantes antes de elevarlo a la alta temperatura de sinterización para fusionar las partículas cerámicas.

Las compensaciones del control de la temperatura

Lograr la temperatura correcta es un acto de equilibrio. Desviarse de la ventana de sinterización óptima, incluso ligeramente, puede tener consecuencias significativas para el producto final.

Demasiado baja: Densificación incompleta

Si la temperatura es demasiado baja, la difusión será insuficiente. La pieza resultante será porosa, mecánicamente débil y puede que no cumpla con las especificaciones de rendimiento requeridas.

Demasiado alta: Crecimiento de grano y deformación

Si la temperatura es demasiado alta, incluso si está por debajo del punto de fusión, puede causar otros problemas. El problema principal es el crecimiento excesivo de grano, donde los granos más pequeños se fusionan en otros más grandes, lo que a menudo puede reducir la resistencia y la tenacidad a la fractura del material.

Determinación de la temperatura correcta para su objetivo

La temperatura de sinterización correcta depende totalmente del material específico y de las propiedades deseadas del componente final.

- Si su enfoque principal es identificar un punto de partida: Comience por encontrar la temperatura de fusión absoluta (Tm) del material y calcule el 60% de ese valor.

- Si su enfoque principal es lograr la máxima resistencia: Debe operar dentro de la ventana de sinterización específica del material, equilibrando la temperatura para maximizar la densidad y al mismo tiempo prevenir el crecimiento excesivo de grano.

- Si su enfoque principal es la solución de problemas del proceso: Una pieza porosa y débil sugiere que la temperatura puede haber sido demasiado baja, mientras que una pieza deformada o quebradiza podría indicar que la temperatura fue demasiado alta.

En última instancia, el control preciso de la temperatura es la herramienta esencial para transformar la cerámica en polvo en un componente técnico de alto rendimiento.

Tabla de resumen:

| Factor clave | Descripción | Impacto en la sinterización |

|---|---|---|

| Límite inferior | >0.6 x Temperatura de fusión (Tm) | Inicia la difusión atómica para la unión |

| Límite superior | Por debajo de la Temperatura de fusión (Tm) | Previene la deformación y el colapso del grano |

| Rango óptimo | Ventana de 'Sinterización' específica del material | Maximiza la densidad y la resistencia final de la pieza |

Logre una sinterización cerámica precisa y repetible con los hornos de laboratorio avanzados de KINTEK.

Ya sea que esté desarrollando nuevos materiales o solucionando problemas de producción, el control preciso de la temperatura es innegociable. KINTEK se especializa en el equipo de laboratorio y los consumibles en los que confían los investigadores e ingenieros para obtener resultados consistentes y de alta calidad.

Permítanos ayudarle a dominar su proceso de sinterización. Nuestros expertos pueden guiarle hacia el equipo adecuado para sus materiales cerámicos específicos y sus objetivos de aplicación.

Contacte a nuestro equipo técnico hoy mismo para discutir sus requisitos de sinterización y descubrir cómo las soluciones de KINTEK pueden mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Cuál es el propósito de un calcinador? Aumentar la eficiencia en el procesamiento a alta temperatura

- ¿Cuáles son los equipos para un laboratorio de pirólisis? Elegir el reactor adecuado para su investigación

- ¿Cuáles son las aplicaciones industriales de la pirólisis? Transformar residuos en energía y productos valiosos

- ¿Cuáles son las zonas del horno rotatorio en la producción de cemento? Domine el proceso central para un clínker de alta calidad

- ¿Cuáles son los productos de la pirólisis de la madera? Una guía sobre los rendimientos de biocarbón, bioaceite y gas de síntesis