La temperatura para el recocido no es un valor único; depende totalmente del material específico con el que esté trabajando. Para los aceros comunes, esta temperatura generalmente oscila entre 727 °C y 915 °C (1340 °F y 1680 °F), mientras que para un metal como el aluminio, es mucho más baja, alrededor de 300 °C a 410 °C (570 °F a 770 °F). La temperatura correcta se determina por la composición del material y su punto de recristalización único.

El principio fundamental del recocido es calentar un material por encima de su temperatura de recristalización para aliviar las tensiones internas y refinar su estructura de grano. Sin embargo, la temperatura objetivo es solo la mitad de la ecuación; una tasa de enfriamiento muy lenta es igualmente crítica para lograr la suavidad y ductilidad deseadas.

¿Qué es el recocido y por qué es crítica la temperatura?

El recocido es un proceso de tratamiento térmico preciso diseñado para hacer que un material, generalmente un metal, sea más blando y más trabajable. Comprender su propósito revela por qué el control de la temperatura es primordial.

El objetivo: aliviar el estrés y aumentar la ductilidad

Cuando un metal se dobla, se estira o se comprime (un proceso conocido como trabajo en frío), su estructura cristalina interna se distorsiona y se tensa. Esto hace que el material sea más duro pero también más quebradizo.

El recocido revierte este efecto. Al calentar el material, damos a los átomos suficiente energía para moverse y reorganizarse en una estructura más ordenada y sin tensiones. Este proceso aumenta la ductilidad del material (capacidad de estirarse o dibujarse) y reduce su dureza.

La clave: la recristalización

La fase más importante del recocido es la recristalización. Esta es la temperatura a la que comienzan a formarse nuevos cristales (o granos) libres de deformación, reemplazando a los viejos y deformados.

Calentar por debajo de esta temperatura no logrará un recocido verdadero. Calentar significativamente por encima puede hacer que los nuevos granos crezcan demasiado, lo que puede hacer que el material sea débil o quebradizo.

Determinación de la temperatura de recocido correcta

La temperatura correcta depende de la composición de la aleación del material. Incluso pequeñas variaciones, como el porcentaje de carbono en el acero, pueden cambiar significativamente la temperatura requerida.

Temperaturas comunes para aceros

El acero es una aleación de hierro y carbono, y su temperatura de recocido está estrechamente ligada a sus temperaturas críticas (A1, A3), que son puntos donde cambia su estructura cristalina.

- Aceros con bajo contenido de carbono (<0.8% de carbono): Estos se calientan aproximadamente 30-50 °C (50-90 °F) por encima de la temperatura crítica superior (A3). Esto se encuentra típicamente en el rango de 815 °C a 915 °C (1500 °F a 1680 °F).

- Aceros con alto contenido de carbono (>0.8% de carbono): Estos se calientan justo por encima de la temperatura crítica inferior (A1). Esto es típicamente alrededor de 750 °C a 800 °C (1380 °F a 1475 °F).

Temperaturas comunes para metales no ferrosos

Los metales que no contienen hierro tienen sus propios rangos de recocido distintos.

- Cobre: La temperatura de recocido para el cobre generalmente se encuentra entre 370 °C y 650 °C (700 °F y 1200 °F). Una temperatura más baja en este rango dará como resultado una estructura de grano más fino.

- Aluminio: El aluminio y sus aleaciones se recocen a temperaturas mucho más bajas, típicamente entre 300 °C y 410 °C (570 °F y 770 °F).

- Latón: Esta aleación de cobre y zinc se recoce en el rango de 425 °C a 700 °C (800 °F a 1300 °F), dependiendo de la composición específica de la aleación.

Comprender las compensaciones y los errores comunes

Lograr un recocido exitoso requiere evitar errores comunes relacionados con la temperatura y el enfriamiento. El proceso no perdona, y pequeños errores pueden conducir a resultados indeseables.

El riesgo de calentar insuficientemente

Si el material no alcanza su temperatura de recristalización completa, las tensiones internas no se aliviarán por completo. El metal estará más blando que su estado de trabajo en frío, pero no tendrá la ductilidad y uniformidad completas que proporciona un recocido adecuado.

Los peligros del sobrecalentamiento

Calentar un material demasiado por encima de su temperatura objetivo puede provocar un crecimiento excesivo del grano. Los granos grandes pueden reducir la resistencia y la tenacidad del material. También puede provocar un acabado superficial rugoso (conocido como "piel de naranja") si la pieza se forma más tarde. En casos extremos, el sobrecalentamiento provoca oxidación y formación de cascarilla en la superficie.

Por qué la velocidad de enfriamiento es igual de importante

El recocido completo se define por su lenta velocidad de enfriamiento. Por lo general, esto se logra apagando el horno y permitiendo que la pieza se enfríe con él durante muchas horas.

Si el material se enfría demasiado rápido (por ejemplo, al aire libre), ya no es un proceso de recocido. Se convierte en un tratamiento térmico diferente, como la normalización, que da como resultado un material más duro y resistente, lo contrario del objetivo del recocido.

Tomar la decisión correcta para su material

Seleccionar la temperatura y el proceso correctos es una cuestión de adaptar la técnica al material y al resultado deseado.

- Si su enfoque principal es el acero con bajo contenido de carbono: Caliente el material bien por encima de su temperatura crítica A3 (en el rango de 815-915 °C) y asegúrese de que se enfríe muy lentamente en el horno.

- Si su enfoque principal es el acero con alto contenido de carbono: Caliente el material justo por encima de su temperatura crítica A1 (~750 °C) para evitar la formación de una microestructura quebradiza al enfriarse.

- Si su enfoque principal es un metal no ferroso como el cobre o el aluminio: Utilice los rangos de temperatura más bajos específicos para esa aleación, ya que son mucho más sensibles al sobrecalentamiento que el acero.

- Si alguna vez no está seguro: Consulte siempre una hoja de datos de material o un manual de tratamiento térmico para la aleación específica con la que está trabajando.

La precisión en el tratamiento térmico es lo que separa un material exitoso y trabajable de una pieza fallida.

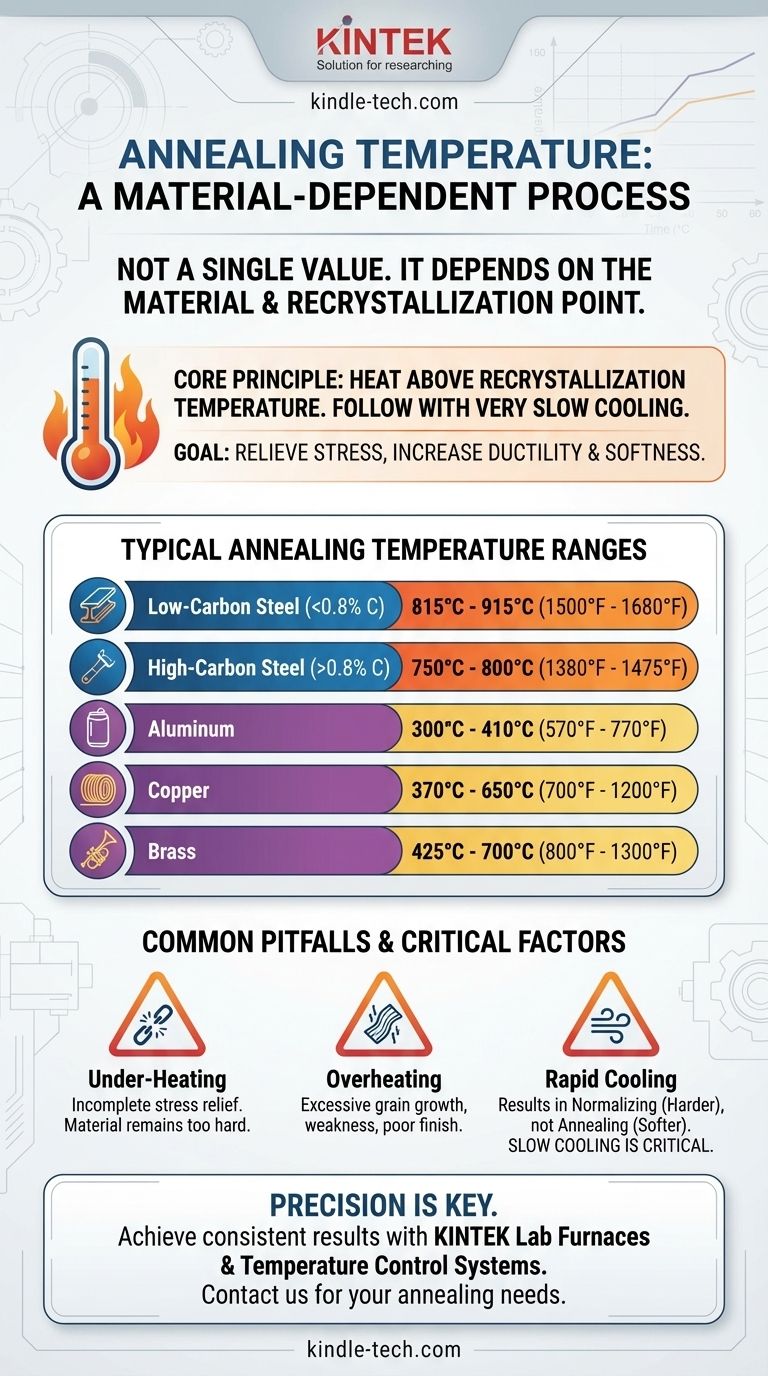

Tabla de resumen:

| Material | Rango de temperatura de recocido típico |

|---|---|

| Acero con bajo contenido de carbono | 815 °C a 915 °C (1500 °F a 1680 °F) |

| Acero con alto contenido de carbono | 750 °C a 800 °C (1380 °F a 1475 °F) |

| Aluminio | 300 °C a 410 °C (570 °F a 770 °F) |

| Cobre | 370 °C a 650 °C (700 °F a 1200 °F) |

| Latón | 425 °C a 700 °C (800 °F a 1300 °F) |

Logre resultados precisos y consistentes con el equipo de laboratorio adecuado.

¿No está seguro del perfil de recocido exacto para su aleación específica? KINTEK se especializa en hornos de laboratorio y sistemas de control de temperatura de alta calidad diseñados para procesos de tratamiento térmico confiables. Nuestro equipo le ayuda a alcanzar y mantener con precisión las temperaturas críticas, asegurando que sus materiales logren la suavidad, ductilidad y estructura de grano deseadas cada vez.

Contáctenos hoy para encontrar el horno perfecto para sus necesidades de recocido y elevar las capacidades de su laboratorio. Póngase en contacto a través de nuestro formulario de contacto.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuáles son las 3 sustancias principales utilizadas para el combustible de biomasa? Desbloquee energía sostenible a partir de materia orgánica

- ¿Qué es la eliminación de carbono con bio-aceite? Una solución permanente para capturar CO2 de residuos de biomasa

- ¿Cuál es la función del equipo de agitación magnética en la preparación de suspensiones de material compuesto TiAl?

- ¿Cuáles son las dos orientaciones comunes de los ultracongeladores? Vertical vs. Horizontal para su laboratorio

- ¿Cuál es la diferencia entre un horno de laboratorio y un mufla de laboratorio? Elija la herramienta de calentamiento adecuada para su laboratorio

- ¿Cuáles son tres materiales de biomasa que se peletizan? Madera, residuos agrícolas y cultivos energéticos

- ¿Cuáles son las aplicaciones principales de los congeladores ULT? Esenciales para la conservación de muestras biológicas y químicas

- ¿Cuáles son los diferentes tipos de pirólisis rápida? Una guía para maximizar la producción de bio-aceite