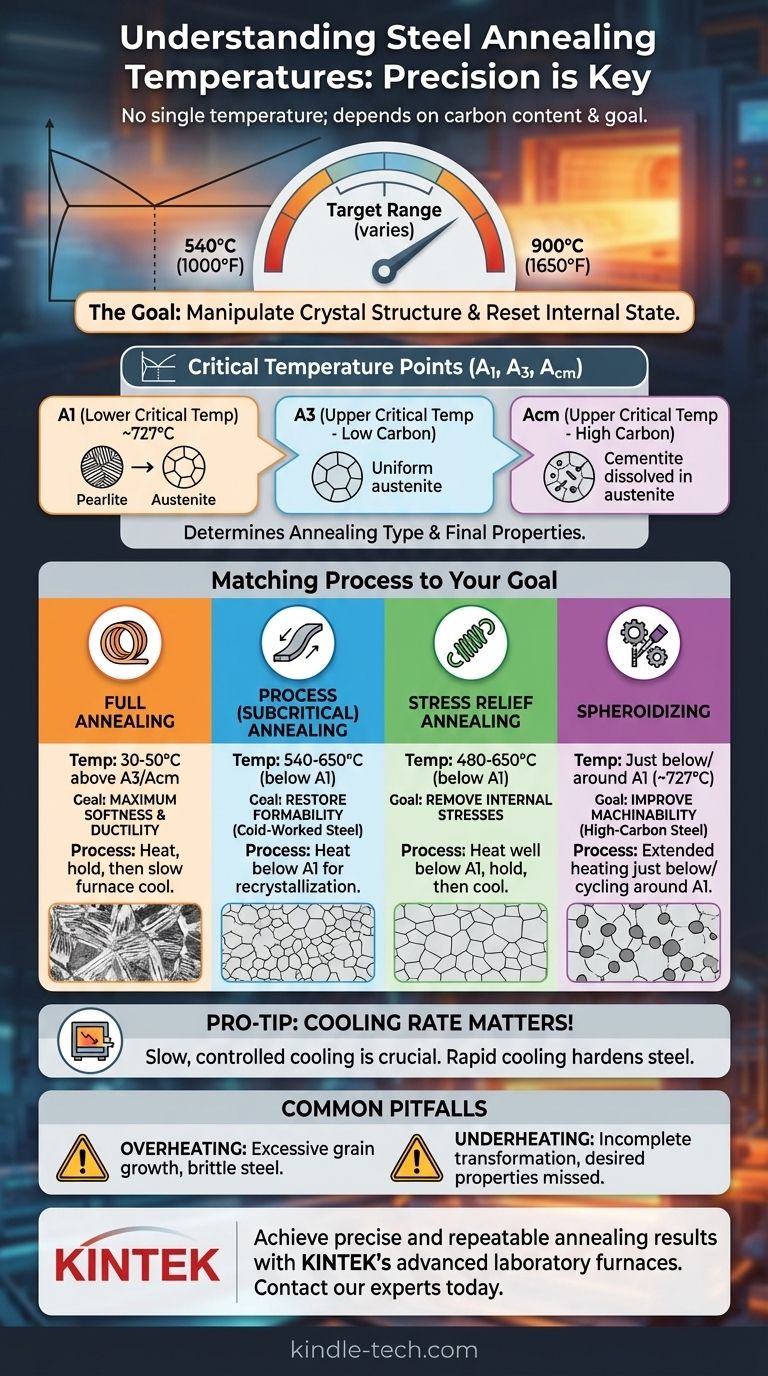

No existe una única temperatura para el recocido del acero. La temperatura correcta es un cálculo preciso basado enteramente en el contenido de carbono específico del acero y el resultado deseado, generalmente entre 540°C y 900°C (1000°F a 1650°F). Para un recocido completo, el objetivo es generalmente 30-50°C (50-90°F) por encima de la temperatura crítica superior del acero (A3 o Acm).

La conclusión crítica es que la temperatura de recocido no es una receta genérica; es una intervención dirigida para manipular la estructura cristalina interna del acero. Para seleccionar la temperatura correcta, primero debe identificar la química de su acero y luego definir la propiedad específica, como la máxima suavidad o el alivio de tensiones, que necesita lograr.

Por qué la temperatura es el factor crítico en el recocido

El recocido es fundamentalmente un proceso de calentamiento y enfriamiento lento y controlado diseñado para "restablecer" la estructura interna del acero. El objetivo es hacerlo más blando, más dúctil y más fácil de mecanizar o conformar. Esta transformación se rige por puntos de temperatura críticos únicos para cada tipo de acero.

El papel de las temperaturas críticas (A1, A3, Acm)

El comportamiento del acero durante el tratamiento térmico está dictado por su diagrama de fases. Los límites más importantes en este diagrama son las temperaturas críticas.

- A1 (Temperatura Crítica Inferior): Alrededor de 727°C (1340°F), esta es la temperatura donde la estructura de perlita comienza a transformarse en austenita al calentarse.

- A3 (Temperatura Crítica Superior): Para aceros con menos del 0.77% de carbono, esta es la temperatura a la que se completa la transformación a una estructura cristalina de austenita uniforme y monofásica.

- Acm (Temperatura Crítica Superior): Para aceros con más del 0.77% de carbono, esta es la temperatura a la que todo el cementita se ha disuelto en la austenita.

Saber si su temperatura objetivo está por encima o por debajo de estos puntos determina el tipo de recocido que está realizando y las propiedades finales del material.

El objetivo: una microestructura controlada

El calentamiento del acero cambia su estructura cristalina. Un recocido completo requiere calentar por encima de A3 o Acm para crear una estructura completamente austenítica, lo que borra los efectos del endurecimiento por trabajo previo o un tratamiento térmico inadecuado.

El enfriamiento lento posterior permite que los cristales se reformen de una manera altamente ordenada y libre de tensiones, lo que generalmente resulta en una estructura de perlita gruesa. Esta nueva estructura es lo que le da al acero su alta ductilidad y baja dureza.

Adaptando el proceso de recocido a su objetivo

El término "recocido" puede referirse a varios procesos distintos, cada uno con un rango de temperatura y un propósito diferentes.

Recocido completo

Este es el proceso más común, utilizado para lograr el estado más blando posible. El acero se calienta aproximadamente 30-50°C (50-90°F) por encima de su temperatura A3 o Acm, se mantiene allí el tiempo suficiente para que el núcleo alcance la temperatura y luego se enfría extremadamente lentamente, generalmente dejándolo en el horno aislado para que se enfríe durante la noche.

Recocido de proceso (subcrítico)

Este proceso se utiliza en aceros con bajo contenido de carbono que han sido trabajados en frío. La temperatura se mantiene por debajo del punto crítico A1, típicamente entre 540-650°C (1000-1200°F). No cambia la fase, pero permite la recristalización, lo que alivia las tensiones internas y restaura la ductilidad sin afectar la dureza general tanto como un recocido completo.

Recocido de alivio de tensiones

Cuando las piezas se mecanizan, sueldan o forman en frío intensamente, acumulan importantes tensiones internas. Un recocido de alivio de tensiones calienta la pieza a una temperatura muy por debajo de A1, generalmente alrededor de 480-650°C (900-1200°F), la mantiene y luego la enfría lentamente. Esto reduce las tensiones sin cambiar las propiedades o la microestructura central del material.

Esferoidización

Utilizado principalmente para aceros con alto contenido de carbono para mejorar la maquinabilidad, este proceso implica calentar a una temperatura justo por debajo o ciclar alrededor de la línea A1 durante un período prolongado. Esto fomenta que la fase dura de cementita forme esferoides pequeños y redondos dentro de la matriz de ferrita más blanda, lo que hace que el material sea mucho más fácil de cortar.

Comprendiendo las compensaciones y los errores comunes

Seleccionar la temperatura correcta es un equilibrio. Desviarse de los parámetros ideales puede tener consecuencias negativas significativas.

El peligro del sobrecalentamiento

Calentar el acero demasiado por encima de su temperatura crítica superior (A3/Acm) puede causar un crecimiento excesivo del grano. Los granos grandes pueden hacer que el acero sea quebradizo y débil, incluso después de que se complete el proceso de recocido. Este daño a menudo es irreversible sin una reelaboración significativa.

La ineficacia del calentamiento insuficiente

Para un recocido completo, no alcanzar la temperatura A3/Acm significa que la estructura del acero nunca se transforma completamente en austenita. El "reinicio" es incompleto y no se logrará el nivel deseado de suavidad o ductilidad. El material final será una mezcla de estructuras nuevas y antiguas.

Velocidad de enfriamiento: la otra mitad de la ecuación

La temperatura es solo la mitad de la batalla. El éxito del recocido depende críticamente de una velocidad de enfriamiento lenta y controlada. Enfriar demasiado rápido, como al aire libre, no producirá la estructura perlítica blanda del acero recocido. En cambio, puede conducir a la formación de estructuras más duras como la bainita o incluso la martensita, endureciendo efectivamente el acero en lugar de ablandarlo.

Eligiendo la temperatura adecuada para su acero

Para aplicar este conocimiento, primero debe definir su objetivo.

- Si su enfoque principal es lograr la máxima suavidad y ductilidad: Necesita un recocido completo. Caliente el acero 30-50°C (50-90°F) por encima de su línea A3 o Acm específica y enfríelo en el horno.

- Si su enfoque principal es restaurar la conformabilidad de un acero con bajo contenido de carbono trabajado en frío: Utilice un recocido de proceso. Caliente el material a una temperatura por debajo de la línea A1, típicamente 540-650°C (1000-1200°F).

- Si su enfoque principal es mejorar la maquinabilidad de un acero con alto contenido de carbono: Realice un recocido de esferoidización. Caliente el acero a una temperatura justo por debajo o alrededor de la línea A1 (aprox. 727°C / 1340°F) durante un período prolongado.

- Si su enfoque principal es simplemente eliminar las tensiones internas de la soldadura o el mecanizado: Un recocido de alivio de tensiones es suficiente. Caliente la pieza muy por debajo de la línea A1, típicamente entre 480-650°C (900-1200°F).

En última instancia, dominar el recocido requiere tratar la temperatura como un instrumento preciso para lograr un resultado microestructural específico.

Tabla resumen:

| Tipo de Recocido | Rango de Temperatura | Objetivo Principal |

|---|---|---|

| Recocido Completo | 30-50°C por encima de A3/Acm | Máxima suavidad y ductilidad |

| Recocido de Proceso | 540-650°C (por debajo de A1) | Restaurar la conformabilidad en acero trabajado en frío |

| Alivio de Tensiones | 480-650°C (por debajo de A1) | Eliminar tensiones internas |

| Esferoidización | Justo por debajo/alrededor de A1 (~727°C) | Mejorar la maquinabilidad en acero de alto carbono |

Logre resultados de recocido precisos y repetibles con los hornos de laboratorio avanzados de KINTEK.

Ya sea que esté realizando recocido completo, alivio de tensiones o esferoidización, nuestro equipo ofrece el control de temperatura exacto y el calentamiento uniforme que su acero requiere. KINTEK se especializa en equipos y consumibles de laboratorio, atendiendo las necesidades precisas de laboratorios metalúrgicos, instalaciones de investigación y control de calidad de fabricación.

Permítanos ayudarle a optimizar su proceso de tratamiento térmico. ¡Contacte a nuestros expertos hoy mismo para una solución personalizada!

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Qué es la calefacción por tubos de cuarzo?Descubra sus ventajas y aplicaciones

- ¿Cómo se limpia un horno de tubo de cuarzo? Prevenga la contaminación y extienda la vida útil del tubo

- ¿Cómo se limpia un tubo de horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Cuál es el proceso de recocido de tubos? Logre la suavidad y ductilidad óptimas para sus tuberías

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo