Para la metalurgia de polvos (PM), la elección del horno de sinterizado está dictada casi por completo por el volumen de producción y los requisitos de temperatura. Para la fabricación de alto volumen, los hornos continuos son el estándar, mientras que los hornos por lotes se reservan para tiradas de producción más pequeñas o más especializadas. Dentro de los sistemas continuos, los hornos de cinta se utilizan para temperaturas más bajas, y los hornos de placa impulsora son necesarios para aplicaciones de mayor temperatura.

La decisión no se trata de encontrar el "mejor" horno, sino de adaptar el modelo operativo del horno —continuo para escala, por lotes para flexibilidad— a las demandas específicas de temperatura, atmósfera y rendimiento de su material y objetivos de producción.

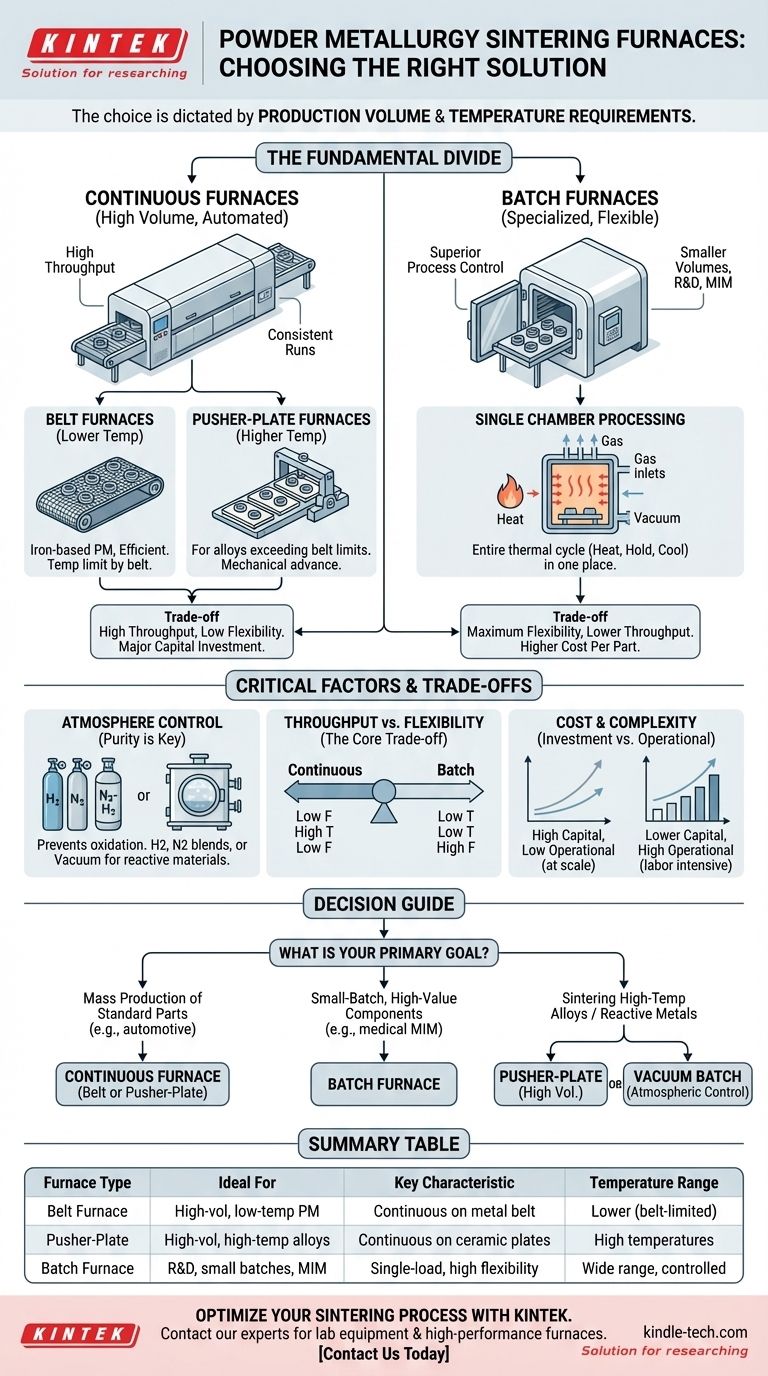

La División Fundamental: Hornos Continuos vs. Hornos por Lotes

La primera y más importante distinción en los hornos de sinterizado de PM es su modo de operación. Esta elección impacta directamente la capacidad de producción, el costo por pieza y la flexibilidad operativa.

Hornos Continuos: El Caballo de Batalla de la PM de Alto Volumen

Un horno continuo está diseñado para una producción automatizada de alto rendimiento, lo que lo hace ideal para industrias como la automotriz.

Las piezas se introducen constantemente por un extremo de un horno largo, se mueven a través de varias zonas de precalentamiento, sinterizado y enfriamiento, y emergen terminadas en el otro extremo. Esta configuración maximiza la eficiencia para tiradas de producción grandes y consistentes de la misma pieza.

Hornos por Lotes: Precisión para Aplicaciones Especializadas

Los hornos por lotes procesan las piezas una carga, o "lote", a la vez. El ciclo térmico completo —calentamiento, mantenimiento y enfriamiento— ocurre dentro de una sola cámara.

Este método ofrece un control de proceso y una flexibilidad superiores, lo que lo hace adecuado para volúmenes de producción más pequeños, investigación y desarrollo, o piezas complejas como las fabricadas mediante moldeo por inyección de metales (MIM).

Elegir el Horno Continuo Adecuado

Para necesidades de alto volumen, el factor decisivo principal entre los tipos de hornos continuos es la temperatura de sinterizado requerida por el material en polvo.

Hornos de Cinta: El Estándar para Temperaturas Bajas

En un horno de cinta, las piezas viajan a través de las zonas de calor sobre una cinta de malla metálica de alta temperatura.

Este es un método muy eficiente y común para sinterizar muchos componentes de PM a base de hierro. Sin embargo, el material de la cinta en sí tiene un límite de temperatura, lo que hace que este diseño no sea adecuado para aplicaciones de mayor calor.

Hornos de Placa Impulsora: Para Demandas de Alta Temperatura

Cuando las temperaturas de sinterizado exceden lo que una cinta de malla puede soportar, es necesario un horno de placa impulsora.

En lugar de una cinta, las piezas se cargan en placas cerámicas o metálicas. Un mecanismo "impulsador" mecánico avanza incrementalmente toda la línea de placas a través del horno, lo que permite temperaturas de operación mucho más altas.

Comprender las Compensaciones

Seleccionar un horno implica equilibrar el rendimiento con el control del proceso y la compatibilidad del material. El horno es más que un simple calentador; es un entorno controlado.

Rendimiento vs. Flexibilidad

La compensación principal es simple: los hornos continuos ofrecen un alto rendimiento pero son inflexibles. Están optimizados para un proceso y operarlos para trabajos cortos y variados es muy ineficiente.

Los hornos por lotes ofrecen máxima flexibilidad para cambiar los perfiles de temperatura y las atmósferas para cada carga, pero a costa de un rendimiento significativamente menor.

El Papel Crítico del Control de Atmósfera

El sinterizado debe realizarse en una atmósfera controlada para prevenir la oxidación y facilitar la unión de las partículas metálicas. Los hornos están diseñados para operar con atmósferas específicas, como hidrógeno, mezclas de nitrógeno-hidrógeno o vacío.

La elección de la atmósfera depende del metal que se esté procesando. Un horno debe ser capaz de mantener la pureza e integridad de esta atmósfera, siendo los hornos de vacío una categoría altamente especializada para materiales reactivos o de alto rendimiento.

Costo y Complejidad

Los hornos continuos representan una gran inversión de capital y requieren un espacio considerable. Su eficiencia operativa solo se amortiza con volúmenes de producción altos y sostenidos.

Los hornos por lotes suelen ser menos costosos de comprar e instalar, pero tienen un costo por pieza mucho más alto debido al menor rendimiento y a la carga y descarga intensivas en mano de obra.

Tomar la Decisión Correcta para su Objetivo

Los requisitos específicos de su aplicación en cuanto a volumen, material y complejidad señalarán directamente la tecnología de horno correcta.

- Si su enfoque principal es la producción en masa de piezas estándar (por ejemplo, engranajes automotrices): Un horno continuo —de cinta o de placa impulsora, según las necesidades de temperatura del material— es la única opción viable.

- Si su enfoque principal son componentes de alto valor en lotes pequeños (por ejemplo, piezas MIM médicas): Un horno por lotes proporciona el control de proceso y la flexibilidad esenciales para diferentes materiales y ciclos complejos.

- Si su enfoque principal es el sinterizado de aleaciones de alta temperatura o metales reactivos: Requerirá un horno continuo de placa impulsora para alto volumen o un horno por lotes de vacío especializado para un control atmosférico definitivo.

En última instancia, seleccionar el horno adecuado es una decisión estratégica que alinea la tecnología con sus requisitos específicos de volumen de fabricación, material y calidad.

Tabla Resumen:

| Tipo de Horno | Ideal Para | Característica Clave | Rango de Temperatura |

|---|---|---|---|

| Horno de Cinta | Piezas de PM de alto volumen y baja temperatura | Operación continua en una cinta metálica | Temperaturas más bajas (limitado por la cinta) |

| Horno de Placa Impulsora | Aleaciones de alto volumen y alta temperatura | Operación continua en placas cerámicas | Altas temperaturas |

| Horno por Lotes | I+D, lotes pequeños, piezas MIM | Procesamiento de carga única con alta flexibilidad | Amplio rango, altamente controlado |

Optimice su proceso de sinterizado de metalurgia de polvos con el equipo adecuado. KINTEK se especializa en equipos y consumibles de laboratorio, sirviendo a las necesidades de laboratorio con hornos de sinterizado de alto rendimiento. Ya sea que necesite el alto rendimiento de un horno continuo o el control preciso de un sistema por lotes, nuestros expertos pueden ayudarlo a seleccionar la solución perfecta para su material y sus objetivos de producción. Contáctenos hoy para discutir su aplicación específica y mejorar la eficiencia de su fabricación.

Guía Visual

Productos relacionados

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿La sinterización utiliza difusión? El mecanismo atómico para construir materiales más fuertes

- ¿Qué es la reacción de sinterización? Transformar polvos en sólidos densos sin fundirlos

- ¿Por qué la sinterización es más fácil en presencia de una fase líquida? Desbloquee una densificación más rápida y a menor temperatura

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Qué es la sinterización al vacío? Logre una pureza y un rendimiento inigualables para materiales avanzados