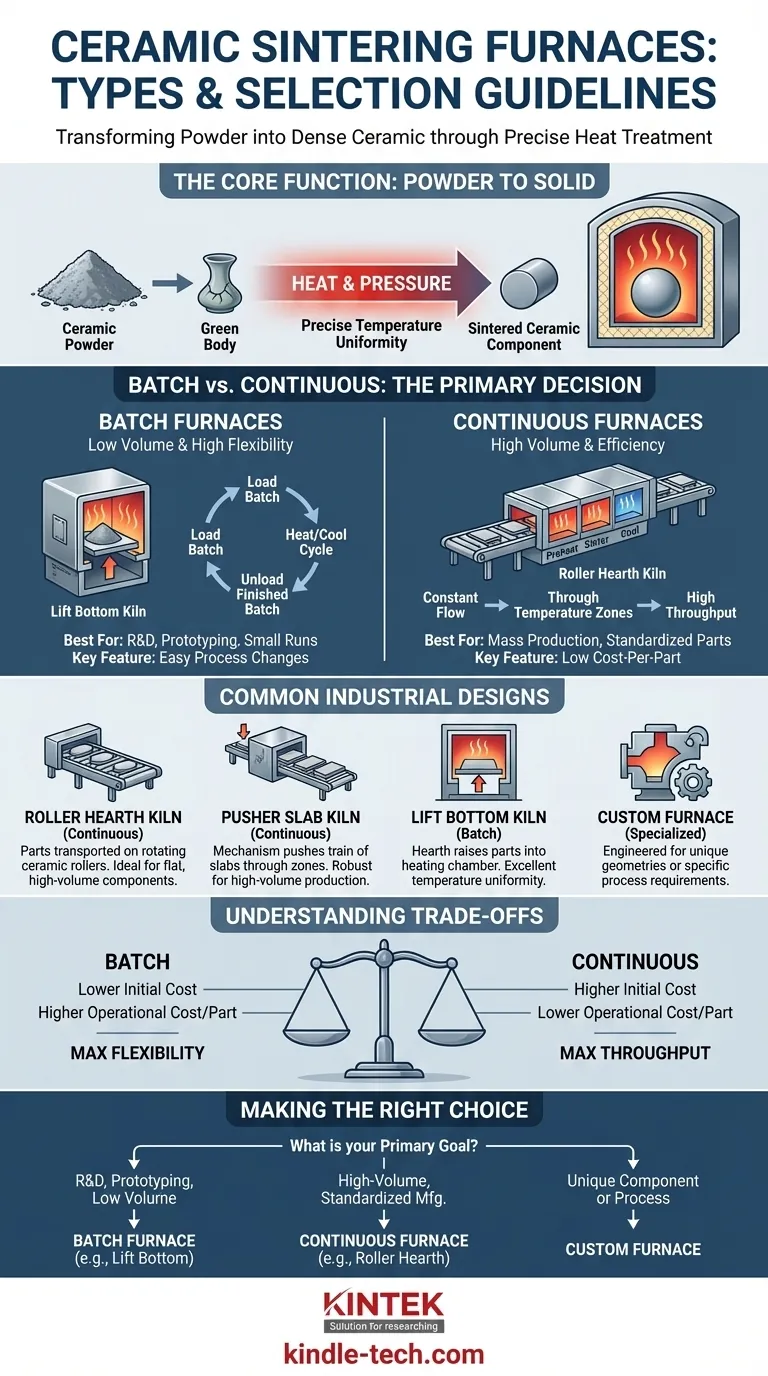

En resumen, los hornos para la sinterización de cerámicas se clasifican ampliamente en dos tipos operativos principales: hornos discontinuos (batch) para volúmenes más bajos y hornos continuos para producción de alto volumen. Los diseños específicos comúnmente utilizados en entornos industriales incluyen los hornos de solera de rodillos, los hornos de solera de empuje y los hornos de solera elevable, con hornos hechos a medida disponibles para aplicaciones altamente especializadas.

La elección de un horno de sinterización no se trata de encontrar un único tipo "mejor". Se trata de alinear el modelo operativo del horno —discontinuo, continuo o personalizado— con su volumen de producción específico, los requisitos de material y las propiedades deseadas del producto final.

La función principal: Transformar el polvo en un sólido

Antes de comparar los tipos de hornos, es fundamental comprender el proceso que están diseñados para facilitar. La sinterización es un tratamiento térmico de alta temperatura que solidifica los componentes cerámicos.

De cuerpo verde a cerámica densa

El proceso comienza con un "cuerpo verde", una pieza frágil formada a partir de polvos cerámicos. El horno de sinterización aplica calor preciso, lo que hace que las partículas individuales se unan y fusionen. Esto densifica el material, transformándolo de una forma delicada a un componente cerámico duro y fuerte con excelentes propiedades finales.

El papel crítico de la uniformidad de la temperatura

El éxito de la sinterización depende del control preciso y la uniformidad de la temperatura. El horno debe mantener una temperatura constante en toda la pieza y durante todo el ciclo de producción. Los hornos modernos logran esto utilizando características como sistemas de control avanzados y aislamiento de fibra cerámica altamente eficiente.

Discontinuo (Batch) vs. Continuo: La decisión principal

La distinción más fundamental entre los hornos de sinterización es su modo de operación. Esta elección impacta directamente la capacidad de producción, la flexibilidad y el costo.

Hornos discontinuos (Batch): Para flexibilidad y desarrollo

Los hornos discontinuos, como los hornos de solera elevable, procesan un conjunto o "lote" de piezas a la vez. Las piezas se cargan, el horno ejecuta su ciclo de calentamiento y enfriamiento, y el lote terminado se descarga.

Estos hornos son ideales para producción de bajo volumen, investigación y desarrollo (I+D) y prototipos. Su ventaja clave es la flexibilidad; se pueden cambiar fácilmente los parámetros del ciclo para diferentes productos.

Hornos continuos: Para eficiencia y producción en masa

Los hornos continuos, como los hornos de solera de rodillos o los hornos de solera de empuje, están diseñados para un flujo constante de material. Las piezas se mueven continuamente a través de diferentes zonas de temperatura dentro del horno, lo que permite una producción de alto volumen.

Estos sistemas son los caballos de batalla de la fabricación de volumen medio a alto. Ofrecen una eficiencia y consistencia excepcionales para productos estandarizados, ya que el proceso se ejecuta en un estado estacionario.

Diseños comunes de hornos explicados

Aunque existen muchas variaciones, algunos diseños son prevalentes en la sinterización cerámica industrial.

Hornos de solera de rodillos

En este diseño continuo, las piezas se colocan en bandejas o directamente sobre rodillos cerámicos que las transportan a través del horno. Este método es excelente para procesar un alto volumen de componentes planos o estables.

Hornos de solera de empuje

Aquí, las piezas se cargan en losas o placas cerámicas. Un mecanismo de "empuje" hidráulico o mecánico empuja intermitentemente el tren de losas a través de las zonas de calentamiento del horno. Esta es otra solución robusta para la producción continua de alto volumen.

Hornos de solera elevable

Un tipo común de horno discontinuo donde el cuerpo del horno es estacionario y la solera (o "fondo") que sostiene las piezas se eleva hacia él para el ciclo de calentamiento. Este diseño ofrece una excelente uniformidad de temperatura y es muy adecuado para piezas grandes o complejas.

Hornos personalizados

Cuando un diseño estándar no puede satisfacer los requisitos de una geometría de pieza única, una condición atmosférica o un perfil de temperatura, se diseña un horno personalizado. Estos se construyen según las especificaciones exactas de la aplicación, asegurando resultados óptimos para el desarrollo o la producción de productos de nicho.

Comprendiendo las ventajas y desventajas

Elegir un horno implica equilibrar prioridades contrapuestas. No existe una solución única para todos.

Costo inicial vs. costo operativo

Los hornos discontinuos suelen tener una inversión inicial más baja, pero un costo operativo por pieza más alto debido a un uso menos eficiente de la energía y la carga/descarga manual.

Los hornos continuos exigen una inversión inicial significativa, pero ofrecen un costo por pieza mucho menor en grandes volúmenes, lo que los hace más económicos para la producción en masa.

Flexibilidad vs. rendimiento

La principal ventaja y desventaja es la flexibilidad frente al rendimiento. Los hornos discontinuos ofrecen la máxima flexibilidad para alterar los procesos para diferentes productos. Los hornos continuos priorizan el máximo rendimiento para un proceso único y optimizado.

Tomar la decisión correcta para su objetivo

Su objetivo de producción debe ser el principal impulsor de la selección de su horno.

- Si su enfoque principal es la investigación, la creación de prototipos o piezas especializadas de bajo volumen: Un horno discontinuo ofrece la flexibilidad de proceso necesaria y una inversión inicial manejable.

- Si su enfoque principal es la fabricación estandarizada de alto volumen: Un horno continuo, como un horno de solera de rodillos o de solera de empuje, proporcionará el menor costo por pieza y la mayor eficiencia.

- Si su enfoque principal es un componente único o un proceso altamente específico: Un horno diseñado a medida es el camino más directo para garantizar que sus requisitos técnicos se cumplan sin compromiso.

En última instancia, seleccionar el horno de sinterización adecuado es una decisión estratégica que da forma directamente a la eficiencia, el costo y la calidad de sus componentes cerámicos finales.

Tabla resumen:

| Tipo de horno | Operación | Ideal para | Características clave |

|---|---|---|---|

| Hornos discontinuos (Batch) | Cargas individuales procesadas a la vez | I+D, prototipos, bajo volumen | Alta flexibilidad, cambios de proceso fáciles |

| Hornos continuos | Flujo constante de piezas | Producción de volumen medio a alto | Alto rendimiento, bajo costo por pieza |

| Hornos personalizados | Adaptados a necesidades específicas | Geometrías o procesos únicos | Diseñados para los requisitos exactos de la aplicación |

¿Listo para optimizar su proceso de sinterización cerámica? KINTEK se especializa en equipos y consumibles de laboratorio, ofreciendo soluciones de hornos a medida para laboratorios e instalaciones de producción. Ya sea que necesite un horno discontinuo flexible para I+D o un sistema continuo de alta eficiencia para la fabricación, nuestra experiencia garantiza un control preciso de la temperatura, uniformidad y fiabilidad para sus componentes cerámicos. Contáctenos hoy para discutir sus necesidades específicas y lograr resultados de sinterización superiores.

Guía Visual

Productos relacionados

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno de atmósfera controlada con cinta de malla

La gente también pregunta

- ¿Cuáles son las zonas del horno rotatorio en la producción de cemento? Domine el proceso central para un clínker de alta calidad

- ¿Cuáles son las aplicaciones industriales de la pirólisis? Transformar residuos en energía y productos valiosos

- ¿Cuáles son los tipos de reactores de pirólisis utilizados en la industria? Elija la tecnología adecuada para su producto

- ¿Cuál es el principio del horno rotatorio? Dominando el Procesamiento Térmico Continuo

- ¿Cuáles son los productos de la pirólisis de la madera? Una guía sobre los rendimientos de biocarbón, bioaceite y gas de síntesis