El revenido se utiliza en acero endurecido casi inmediatamente después del proceso inicial de endurecimiento conocido como temple (o enfriamiento rápido). Es un tratamiento térmico secundario esencial diseñado para resolver el problema principal que crea el temple: la fragilidad extrema. Al recalentar el acero a una temperatura específica, el revenido reduce esta fragilidad y alivia las tensiones internas, sacrificando una pequeña cantidad de dureza por un aumento significativo y necesario de la tenacidad.

La razón fundamental para revenir es transformar una pieza de acero endurecida pero inútilmente frágil en un componente resistente y duradero. No solo está ablandando el metal; está ajustando con precisión el equilibrio entre dureza y tenacidad para que coincida con la aplicación final.

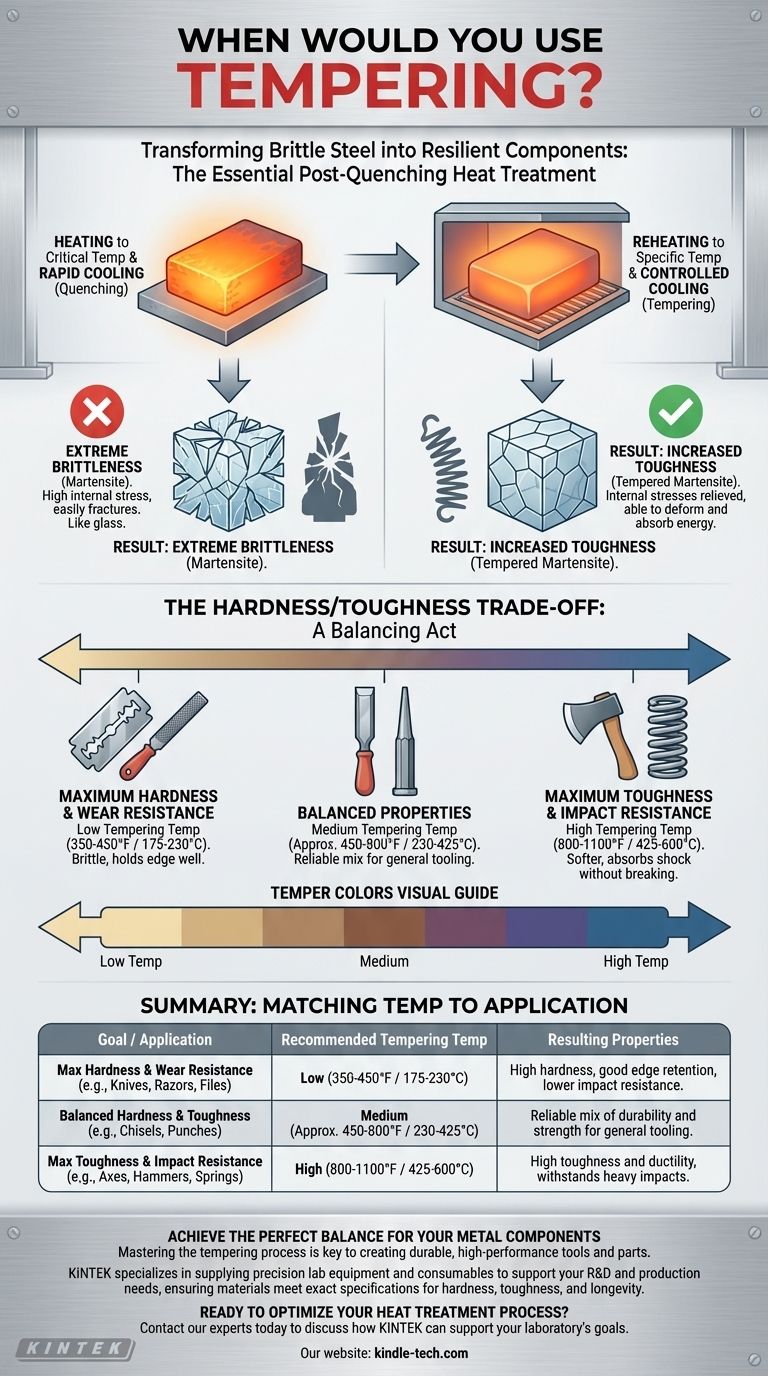

El Proceso de Dos Pasos: Endurecimiento y Revenido

Para entender cuándo usar el revenido, primero debe comprender su relación con el endurecimiento. Son dos mitades del mismo proceso fundamental.

Paso 1: Creación de la Máxima Dureza (Temple)

El primer paso es calentar un acero con alto contenido de carbono a una temperatura crítica y luego enfriarlo muy rápidamente, generalmente sumergiéndolo en aceite o agua. Esto se llama temple (o enfriamiento rápido).

Este enfriamiento rápido atrapa los átomos de carbono dentro de la estructura cristalina del hierro, formando una microestructura nueva, muy dura y altamente tensionada llamada martensita.

El Problema de la Dureza por Sí Sola: Fragilidad Extrema

El acero martensítico tal como sale del temple es extremadamente duro, pero también es increíblemente frágil, muy parecido al vidrio. Tiene tensiones internas inmensas debido a la rápida transformación.

Una pieza de acero en este estado no es adecuada para la mayoría de las aplicaciones. Un golpe de martillo o incluso un choque brusco podría hacer que se haga añicos catastróficamente.

Paso 2: Introducción de Tenacidad (Revenido)

El revenido es la solución. El acero endurecido se recalienta cuidadosamente a una temperatura muy por debajo de la temperatura inicial de endurecimiento, se mantiene allí durante un tiempo específico y luego se deja enfriar.

Este proceso no vuelve a ablandar el acero. En cambio, proporciona suficiente energía para permitir que las tensiones internas se relajen y la microestructura cambie ligeramente, aumentando drásticamente su tenacidad: su capacidad para deformarse y absorber energía sin fracturarse.

Cómo Funciona el Revenido: La Vista Microscópica

La temperatura utilizada durante el ciclo de revenido es la variable más crítica, ya que dicta las propiedades finales del acero.

Alivio de la Tensión Interna

El efecto principal del revenido es el alivio de la tensión. El calor permite que los átomos en la estructura martensítica altamente tensionada se reorganicen en una configuración más estable, reduciendo el riesgo de agrietamiento.

El Papel de la Temperatura

La temperatura específica determina el equilibrio final de dureza y tenacidad.

- Temperaturas Bajas (aprox. 350-450°F / 175-230°C): Estas temperaturas producen un ablandamiento mínimo pero aumentan significativamente la tenacidad. Esto es ideal para herramientas que necesitan máxima dureza y resistencia al desgaste, como limas o hojas de cuchillo.

- Temperaturas Altas (aprox. 800-1100°F / 425-600°C): Estas temperaturas sacrifican más dureza por una ganancia muy grande en tenacidad y ductilidad. Esto es necesario para componentes que deben soportar impactos o flexiones fuertes, como resortes, hachas o pernos estructurales.

Leyendo los Colores

A medida que el acero se calienta, se forma una fina capa de óxido en su superficie. El grosor de esta capa corresponde a la temperatura y crea colores visibles, que van desde un amarillo pajizo claro a bajas temperaturas hasta púrpura y azul oscuro a temperaturas más altas. Durante siglos, los herreros han utilizado estos colores de revenido como una guía visual confiable para medir la temperatura y lograr las propiedades deseadas.

Comprender las Compensaciones: Dureza frente a Tenacidad

La relación entre dureza y tenacidad es el desafío central en la metalurgia. El revenido es la herramienta principal para gestionar esta compensación.

El Espectro Dureza/Tenacidad

Casi nunca se puede maximizar la dureza y la tenacidad simultáneamente. Un material extremadamente duro resistirá rayones y desgaste, pero será frágil. Un material muy tenaz absorberá impactos, pero será más blando y se desgastará más rápidamente.

El revenido le permite posicionar con precisión un componente en este espectro de acuerdo con su uso previsto.

Ejemplo: Una Navaja frente a un Resorte

Una navaja necesita mantener un filo extremadamente afilado, lo que requiere una dureza extrema. Se revine a una temperatura muy baja para preservar la mayor dureza posible. Es dura, pero también es frágil y se rompería si se doblara.

El resorte de una hoja de automóvil debe flexionarse millones de veces y absorber los golpes del camino sin romperse. Requiere la máxima tenacidad. Se revine a una temperatura mucho más alta, lo que lo hace más blando pero increíblemente resistente.

El Costo de Omitir el Revenido

No revenir un componente de acero endurecido es un error común y peligroso. La pieza puede parecer fuerte, pero es una falla frágil esperando a suceder. Bajo carga o impacto, no se doblará ni se deformará; simplemente se hará añicos.

Tomar la Decisión Correcta para su Objetivo

Siempre revina un componente después de que se haya endurecido mediante temple. La temperatura específica que elija depende totalmente del trabajo que deba realizar.

- Si su enfoque principal es la retención del filo o la resistencia al desgaste (p. ej., cuchillos, limas, navajas): Utilice una temperatura de revenido más baja (colores de amarillo paja claro a marrón) para preservar la máxima dureza.

- Si su enfoque principal es la resistencia al impacto (p. ej., hachas, martillos, resortes): Utilice una temperatura de revenido más alta (colores púrpura a azul) para obtener la tenacidad necesaria, incluso a costa de algo de dureza.

- Si necesita un equilibrio general para herramientas (p. ej., cinceles, punzones, piezas estructurales): Seleccione una temperatura de rango medio que proporcione una mezcla confiable y duradera de ambas propiedades.

En última instancia, el revenido es el proceso crítico que transforma un material simplemente duro en una herramienta verdaderamente resistente y útil.

Tabla Resumen:

| Objetivo / Aplicación | Temperatura de Revenido Recomendada | Propiedades Resultantes |

|---|---|---|

| Máxima Dureza y Resistencia al Desgaste (p. ej., cuchillos, navajas, limas) | Baja (350-450°F / 175-230°C) | Alta dureza, buena retención del filo, pero menor resistencia al impacto. |

| Dureza y Tenacidad Equilibradas (p. ej., cinceles, punzones) | Media (Aprox. 450-800°F / 230-425°C) | Una mezcla confiable de durabilidad y resistencia para herramientas generales. |

| Máxima Tenacidad y Resistencia al Impacto (p. ej., hachas, martillos, resortes) | Alta (800-1100°F / 425-600°C) | Alta tenacidad y ductilidad, capaz de soportar impactos fuertes sin fracturarse. |

Logre el Equilibrio Perfecto para sus Componentes Metálicos

Dominar el proceso de revenido es clave para crear herramientas y piezas duraderas y de alto rendimiento. Ya sea que esté desarrollando equipos de laboratorio, herramientas personalizadas o componentes especializados, el tratamiento térmico correcto es fundamental.

KINTEK se especializa en suministrar equipos y consumibles de laboratorio de precisión para apoyar sus necesidades de I+D y producción. Nuestra experiencia ayuda a los laboratorios y fabricantes a garantizar que sus materiales cumplan con especificaciones exactas de dureza, tenacidad y longevidad.

¿Listo para optimizar su proceso de tratamiento térmico? Contacte a nuestros expertos hoy mismo para discutir cómo KINTEK puede apoyar los objetivos de su laboratorio con equipos y consumibles confiables.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Qué materiales se utilizan para los tubos en los hornos de tubo? Una guía para seleccionar el tubo adecuado para su proceso

- ¿Cómo limpiar un horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Para qué se utiliza un horno tubular? Calentamiento de precisión para la síntesis y análisis de materiales

- ¿Qué precauciones se deben tomar al usar un horno tubular? Garantice un procesamiento seguro y eficaz a alta temperatura

- ¿Cómo facilita un horno tubular de alta temperatura la transformación de fase de los productos de alúmina? Domine el control térmico