En resumen, los hornos de inducción se utilizan dondequiera que se requiera un calentamiento preciso, limpio y eficiente de metales conductores. Sus aplicaciones principales se encuentran en fundiciones para la fusión de metales como hierro, acero y aluminio, así como en la fabricación de aleaciones de alta pureza, fundición de precisión y la realización de tratamientos térmicos especializados como el recocido y la soldadura fuerte.

La razón principal de su uso generalizado no es solo que funden metal, sino cómo lo hacen. Al utilizar calentamiento electromagnético sin contacto, los hornos de inducción proporcionan un nivel de pureza, control de temperatura y uniformidad del material que los hornos convencionales de combustible no pueden igualar.

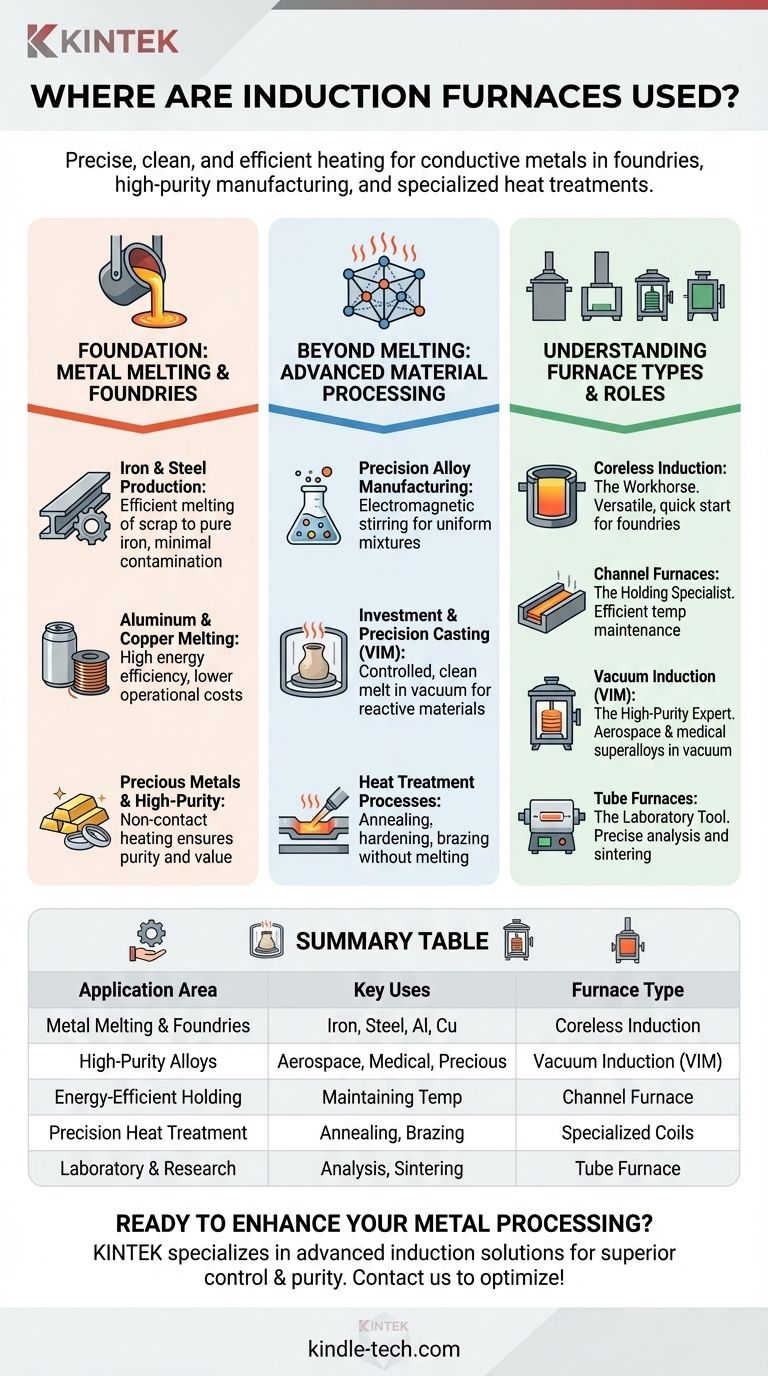

La base: Fusión de metales y fundiciones

La aplicación más común de los hornos de inducción es en la fusión primaria de metales. Su velocidad y limpieza los convierten en la columna vertebral de la industria moderna de la fundición.

Producción de hierro y acero

Los hornos de inducción son fundamentales en las acerías y fundiciones de hierro. Pueden fundir eficientemente desde chatarra hasta hierro puro.

Debido a que el calor se genera directamente dentro del metal, hay una contaminación mínima por elementos calefactores externos o subproductos de la combustión, lo que resulta en un producto final más limpio.

Fusión de aluminio y cobre

Para metales no ferrosos como el aluminio y el cobre, la eficiencia energética es un factor importante. Los hornos de inducción sobresalen aquí, convirtiendo la energía eléctrica en calor con una eficiencia muy alta.

Esto conduce a menores costos operativos y una menor huella ambiental en comparación con los hornos de gas tradicionales.

Metales preciosos y aplicaciones de alta pureza

Al fundir metales preciosos como el oro y el platino o crear aleaciones ultrapuras, evitar cualquier contaminación es crítico.

El principio de calentamiento sin contacto por inducción es ideal para estas tareas, asegurando que el producto final mantenga su pureza y valor previstos.

Más allá de la fusión: Procesamiento avanzado de materiales

Aunque la fusión es su función principal, el control preciso que ofrecen los hornos de inducción los hace indispensables para una variedad de procesos secundarios.

Fabricación de aleaciones de precisión

La creación de una aleación de alta calidad requiere una mezcla perfectamente uniforme de elementos. El campo electromagnético en un horno de inducción agita naturalmente el baño de metal fundido.

Esta agitación electromagnética asegura que todos los componentes se distribuyan uniformemente, lo que resulta en aleaciones con propiedades consistentes y confiables.

Fundición a la cera perdida y de precisión

En la fundición a la cera perdida, el metal fundido se vierte en un molde cerámico. Los hornos de inducción proporcionan la fusión controlada y limpia necesaria para crear piezas intrincadas y de alta tolerancia.

Para materiales extremadamente sensibles o reactivos, este proceso se realiza en un Horno de Inducción al Vacío (VIM) para evitar cualquier contaminación atmosférica.

Procesos de tratamiento térmico

La tecnología de inducción también se utiliza para una variedad de tratamientos térmicos que alteran las propiedades físicas de un metal sin fundirlo.

Estos procesos incluyen el recocido (ablandamiento), el endurecimiento, la soldadura fuerte (unión de metales) y el ajuste por contracción, donde una pieza se calienta para expandirse y encajar sobre otra.

Comprendiendo las compensaciones: Tipos y funciones de los hornos

No todos los hornos de inducción son iguales. El diseño específico se elige en función de la aplicación prevista, creando un panorama de herramientas especializadas.

El caballo de batalla: Hornos de inducción sin núcleo

Este es el tipo más común utilizado en fundiciones. Son versátiles, se pueden iniciar y detener rápidamente, y son excelentes para fundir una amplia variedad de metales desde un arranque en frío.

El especialista en mantenimiento: Hornos de canal

Los hornos de canal son extremadamente eficientes para mantener la temperatura del metal ya fundido. A menudo se utilizan como "retenedores" para almacenar metal fundido en un horno sin núcleo, lo que permite a una fundición fundir durante las horas de menor consumo de energía y verter durante las horas pico para ahorrar costos.

El experto en alta pureza: Hornos de inducción al vacío (VIM)

Al producir superaleaciones de grado aeroespacial o implantes médicos, incluso cantidades mínimas de oxígeno pueden arruinar el material. Los VIM operan en una cámara de vacío para crear los metales y aleaciones más puros posibles.

La herramienta de laboratorio: Hornos tubulares

A una escala mucho menor, los hornos tubulares calentados por inducción se utilizan en laboratorios para análisis de materiales, sinterización y diversos procesos químicos que requieren perfiles de temperatura precisos y programables.

Tomando la decisión correcta para su objetivo

El horno óptimo está dictado completamente por el resultado deseado. Comprender los diferentes tipos le permite seleccionar la herramienta adecuada para el trabajo.

- Si su enfoque principal es la fusión de metales de alto volumen y flexible: Un horno de inducción sin núcleo es el estándar de la industria para fundiciones.

- Si su enfoque principal es la creación de aleaciones de alta pureza, reactivas o de grado aeroespacial: Un horno de inducción al vacío (VIM) es innegociable.

- Si su enfoque principal es mantener la temperatura del metal fundido de manera eficiente o gestionar los costos de energía: Un horno de canal es la opción más efectiva.

- Si su enfoque principal es el tratamiento térmico preciso o el análisis de laboratorio controlado: Se requiere una bobina de inducción especializada o un horno tubular.

En última instancia, el horno de inducción es una herramienta versátil y potente elegida por su precisión, limpieza y control.

Tabla resumen:

| Área de aplicación | Usos clave | Tipo de horno |

|---|---|---|

| Fusión de metales y fundiciones | Fusión de hierro, acero, aluminio, cobre | Horno de inducción sin núcleo |

| Aleaciones de alta pureza | Aeroespacial, médico, metales preciosos | Horno de inducción al vacío (VIM) |

| Mantenimiento eficiente de energía | Mantenimiento de la temperatura del metal fundido | Horno de canal |

| Tratamiento térmico de precisión | Recocido, soldadura fuerte, endurecimiento | Bobinas de inducción especializadas |

| Laboratorio e investigación | Análisis de materiales, sinterización | Horno tubular |

¿Listo para mejorar su procesamiento de metales con precisión y pureza? KINTEK se especializa en equipos y consumibles de laboratorio avanzados, incluidos hornos de inducción adaptados para fundiciones, producción de aleaciones y laboratorios de investigación. Nuestras soluciones ofrecen un control de temperatura superior, eficiencia energética y calentamiento sin contaminación para satisfacer sus necesidades específicas. Contáctenos hoy para discutir cómo KINTEK puede optimizar sus operaciones!

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

La gente también pregunta

- ¿Cómo se limpia un horno de tubo de cuarzo? Prevenga la contaminación y extienda la vida útil del tubo

- ¿Qué es la calefacción por tubos de cuarzo?Descubra sus ventajas y aplicaciones

- ¿Cuál es la temperatura de recocido de los tubos? Una guía de rangos específicos de materiales para obtener resultados óptimos

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Cuál es la temperatura de un horno de tubo de cuarzo? Domine los límites para una operación segura a alta temperatura