En esencia, la sinterización es un proceso de fabricación crítico que se utiliza para fusionar materiales en polvo en un objeto sólido y funcional mediante calor por debajo del punto de fusión del material. Esta técnica es esencial en una amplia gama de industrias, desde la producción fundamental de acero en altos hornos hasta la creación de implantes médicos de alta tecnología, cerámicas avanzadas y piezas metálicas personalizadas impresas en 3D.

La sinterización no es una técnica de nicho; es una plataforma fundamental para la fabricación. Su valor proviene de su capacidad única para procesar eficientemente materiales con altos puntos de fusión, controlar con precisión la densidad final de un objeto y crear geometrías complejas que serían difíciles o imposibles con los métodos tradicionales de fusión y fundición.

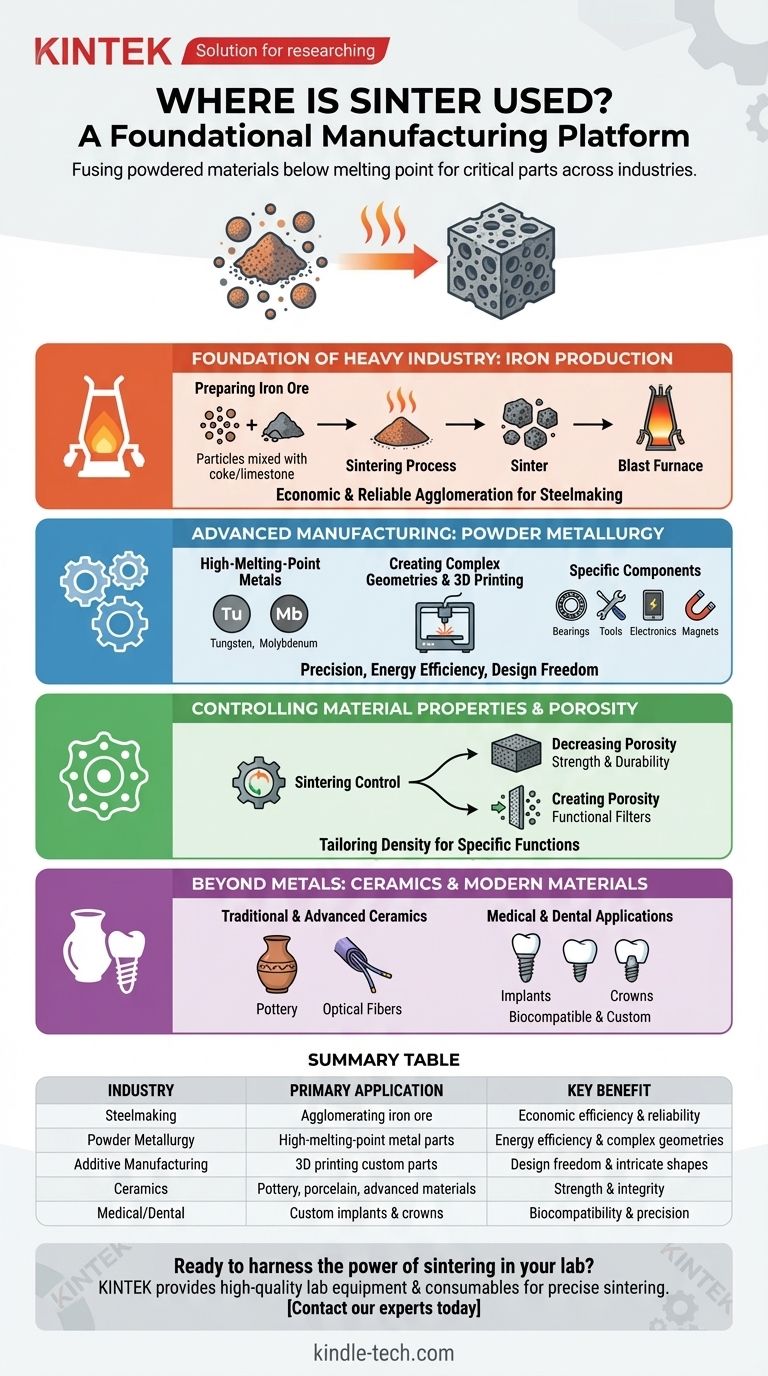

La base de la industria pesada: la producción de hierro

La aplicación más significativa de la sinterización por volumen es la preparación de materias primas para la fabricación de acero. Es el método dominante para aglomerar partículas finas de mineral de hierro en una masa sólida y porosa adecuada para un alto horno.

Preparación del mineral de hierro para el alto horno

Los finos de mineral de hierro, que son demasiado pequeños para usarse directamente, se mezclan con otros materiales como el coque y la caliza y se calientan. El proceso de sinterización fusiona estos finos en trozos más grandes y uniformes llamados sinter.

Este producto se carga luego en el alto horno. Su consistencia y porosidad son críticas para permitir que los gases calientes fluyan eficientemente, lo que permite las reacciones químicas que producen hierro fundido.

La ventaja económica

Para la preparación del mineral de hierro, la sinterización es el proceso de aglomeración más económico y ampliamente utilizado a nivel mundial. Su eficiencia y fiabilidad lo convierten en un primer paso indispensable en la producción primaria de acero.

Fabricación avanzada con metalurgia de polvos

La metalurgia de polvos es un campo amplio donde la sinterización es el proceso central. Implica compactar polvos metálicos en la forma deseada y luego calentarlos para unir las partículas.

Trabajo con metales de alto punto de fusión

La sinterización es el método ideal para fabricar piezas a partir de materiales con puntos de fusión extremadamente altos, como el tungsteno y el molibdeno.

Debido a que el proceso opera por debajo de la temperatura de fusión, consume significativamente menos energía y permite un mayor control sobre la microestructura del producto final en comparación con la fusión y la fundición.

Creación de geometrías complejas e impresión 3D

La fabricación moderna, especialmente la fabricación aditiva (impresión 3D), depende en gran medida de la sinterización para crear formas metálicas personalizadas.

Procesos como la sinterización selectiva por láser (SLS) utilizan un láser para fusionar material en polvo capa por capa, construyendo piezas intrincadas que serían imposibles de mecanizar o fundir.

Componentes industriales específicos

La sinterización es el método elegido para producir una amplia gama de piezas especializadas, que incluyen:

- Cojinetes autolubricantes: Fabricados creando una estructura metálica porosa que puede impregnarse con aceite.

- Herramientas de corte y piezas estructurales: Combinando diferentes polvos metálicos para crear materiales con dureza y resistencia al desgaste superiores.

- Contactos y componentes eléctricos: Fabricación de piezas precisas para semiconductores y otros componentes electrónicos.

- Materiales magnéticos: Creación de imanes con propiedades específicas para diversas aplicaciones.

Control de las propiedades y la porosidad del material

Una de las características más potentes de la sinterización es la capacidad de controlar la densidad y la porosidad finales de un objeto. Esto permite a los ingenieros diseñar materiales para funciones específicas.

Disminución de la porosidad para la resistencia

Para muchas aplicaciones, el objetivo de la sinterización es reducir o eliminar el espacio vacío (porosidad) entre las partículas de polvo iniciales. Este proceso de densificación mejora significativamente la resistencia, durabilidad y otras propiedades mecánicas del material.

Creación de porosidad para la función

Por el contrario, la sinterización se puede controlar para crear objetos con una red específica e interconectada de poros. Esto es esencial para la fabricación de filtros metálicos o plásticos porosos, que se utilizan en innumerables aplicaciones industriales y de consumo.

Más allá de los metales: cerámicas y materiales modernos

Aunque muy utilizada en metalurgia, la sinterización tiene sus raíces en la cerámica y ahora se aplica a una amplia gama de materiales.

Cerámicas tradicionales y avanzadas

La sinterización es el método tradicional para cocer arcilla y crear cerámica, porcelana y cerámicas industriales. El proceso une las partículas cerámicas, dando al objeto final su resistencia e integridad. También se utiliza para producir materiales avanzados como las fibras ópticas.

Aplicaciones médicas y dentales

La capacidad de crear piezas complejas y biocompatibles hace que la sinterización sea invaluable en el campo médico. Se utiliza para producir coronas dentales e implantes médicos personalizados que son a la vez resistentes y adaptados al paciente individual.

Comprensión de las compensaciones

Aunque potente, la sinterización no está exenta de consideraciones técnicas. Comprender estas limitaciones es clave para su aplicación exitosa.

Control dimensional y contracción

A medida que las partículas se fusionan y los poros se cierran, la pieza se encogerá. Este cambio de dimensión es predecible, pero debe tenerse en cuenta cuidadosamente en el diseño inicial para lograr tolerancias estrictas.

Lograr la densidad total

Eliminar toda la porosidad para lograr una densidad del 100% puede ser difícil y puede requerir técnicas avanzadas como el prensado isostático en caliente. Para aplicaciones estructurales muy exigentes, cualquier porosidad residual puede ser un punto de falla.

La calidad inicial del polvo es crítica

Las propiedades finales de una pieza sinterizada dependen directamente de la calidad, el tamaño y la forma del polvo inicial. La contaminación o la inconsistencia en la materia prima pueden comprometer la integridad del producto terminado.

Tomar la decisión correcta para su objetivo

La decisión de utilizar la sinterización depende totalmente del material, la complejidad de la pieza y las propiedades finales deseadas.

- Si su enfoque principal es la producción en masa para la industria pesada: La sinterización es el estándar indiscutible para preparar mineral de hierro para la fabricación de acero.

- Si su enfoque principal es crear piezas complejas a partir de metales de alto rendimiento: La metalurgia de polvos y la impresión 3D mediante sinterización ofrecen una libertad de diseño inigualable, especialmente para materiales de alto punto de fusión.

- Si su enfoque principal es la ingeniería de propiedades de materiales específicas: La sinterización proporciona un control único sobre la densidad de un material, lo que le permite crear componentes ultrarresistentes o estructuras porosas funcionales como filtros y cojinetes.

En última instancia, la sinterización es el proceso definitivo cuando necesita transformar un polvo en una pieza sólida y precisa sin fundirlo por completo.

Tabla resumen:

| Industria | Aplicación principal | Beneficio clave |

|---|---|---|

| Fabricación de acero | Aglomeración de mineral de hierro para altos hornos | Eficiencia económica y fiabilidad |

| Metalurgia de polvos | Fabricación de piezas a partir de metales de alto punto de fusión | Eficiencia energética y geometrías complejas |

| Fabricación aditiva | Impresión 3D de piezas metálicas personalizadas | Libertad de diseño y formas intrincadas |

| Cerámica | Producción de cerámica, porcelana y materiales avanzados | Resistencia e integridad |

| Médica/Dental | Creación de implantes y coronas personalizados | Biocompatibilidad y precisión |

¿Listo para aprovechar el poder de la sinterización en su laboratorio?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles de alta calidad necesarios para procesos de sinterización precisos. Ya sea que esté desarrollando nuevos materiales en metalurgia de polvos, avanzando en aplicaciones de impresión 3D o creando cerámicas especializadas, nuestras soluciones lo ayudan a lograr resultados superiores.

Contacte hoy mismo con nuestros expertos para analizar cómo podemos satisfacer sus necesidades específicas de laboratorio e impulsar sus innovaciones.

Guía Visual

Productos relacionados

- Horno de atmósfera controlada con cinta de malla

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Calentado

La gente también pregunta

- ¿Por qué se utiliza un horno tubular horizontal con una atmósfera de H2-N2 para el pretratamiento de NiO? Clave para la activación del catalizador

- ¿Qué ventajas ofrece un horno de sinterización de atmósfera a alta temperatura para el UO2? Densificación de combustible de precisión

- ¿Por qué es crucial un control preciso de la temperatura en un horno de sinterización para los electrolitos NASICON? Garantizar la pureza del material

- ¿Cómo garantiza un horno de atmósfera la calidad en la síntesis de nanotubos de BN? Control de Precisión para Estructuras Apiladas en Forma de Copa

- ¿Por qué es esencial un horno de atmósfera de alta precisión para el sinterizado de cátodos de alto contenido de níquel? Desbloquee el rendimiento de la batería